2024.12.25

金属を加工する技術は様々ありますが、今回はその中の一つである「塑性加工(そせいかこう)」について解説します。塑性加工の特徴や種類、メリット・デメリットなどを詳しく解説しますので、金属加工を行う方や製造に関連する業界に携わっている方はぜひ参考にしてください。

目次

金属材料には、一定以上の力を加えて変形させると元の形状に戻らなくなる塑性という特性があります。この特性を利用した加工を行うのが塑性加工です。塑性加工では、材料をパンチや金型などを用いて塑性するまで変形させることで、希望の形状や寸法の製品に加工します。

塑性加工は、適切な温度と方法で加工を行わなければ破断やワレといった欠陥につながるため、目的に応じた加工温度と加工方法を選択する必要があります。

塑性加工には、大きく3つの特徴があります。

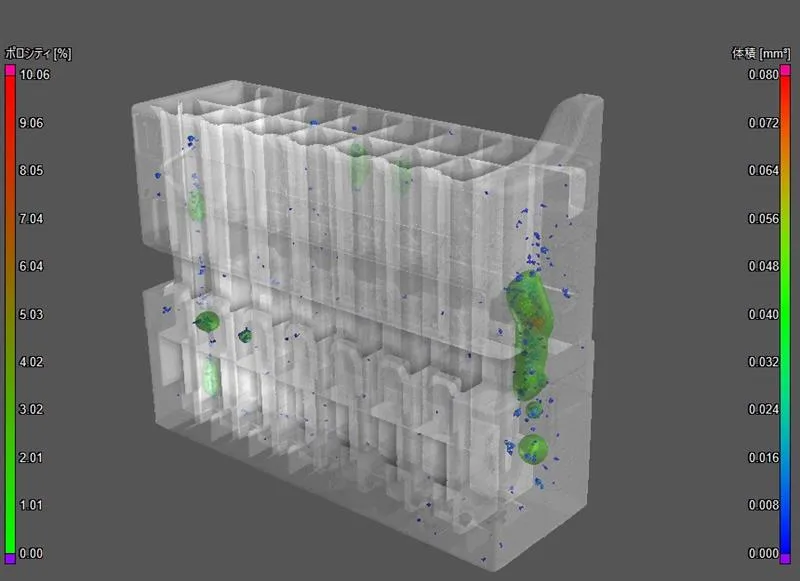

塑性加工によって、材料が硬くなる加工硬化や金属結晶の結晶粒の微細化、内部にある気泡や空隙といった欠陥が潰されることにより密度が高くなり、強度と靭性が向上します。

また、加工面は滑らかになるため、耐摩耗性や耐腐食性が向上します。

材料から製品を削り出して成形する「切削加工」と比べて、製品以外のスクラップとなる材料が少なくなります。材料から製品になる割合である歩留まりが、切削加工では50%程度であるのに対して、塑性加工では90%以上になります。

型を使用して材料を変形させるため、同じ形状の製品を素早く大量に作ることができます。コスト効率がよく大量生産に向いています。例えば、小さい部品を塑性加工で製造する場合のサイクル時間は、1/10秒〜数秒程度です。

塑性加工は、加工する材料の温度により「冷間加工」「熱間加工」「温間加工」の3種類に分類できます。

材料を常温の状態で加工することを冷間加工といいます。加熱による材料の酸化や変質が生じず、温度変化による膨張や収縮の影響が少ないため、加工精度が必要な細かい部品や、なめらかな光沢質の表面を必要とする部品の加工に向いています。ただし、加工をする過程で材料の変形や摩擦によって多少の温度上昇が生じるため、注意が必要です。

高温になると柔らかくなり延性が増す金属の性質を利用して、材料を高温(約1000〜1200℃)に加熱した状態で加工することを熱間加工といいます。冷間加工より加工時の荷重が少なくて済み、加工しやすいことから、大型の製品や複雑な形状をした製品を作る場合には熱間加工が向いています。材料を加熱するため、冷間加工よりコストは高くなり、膨張・収縮のため加工精度も劣ります。

材料を熱間加工よりも低い温度(約600〜850℃)に加熱した状態で加工することを温間加工といいます。材料を加熱するために、冷間加工では難しい複雑形状を加工することができ、熱間加工よりも温度が低いため、コストや加工精度の面で有利になります。ただし、材料の加熱に対して精度の高い温度管理が必要となります。

続いて、塑性加工による加工方法の代表的な種類を紹介します。

金型や工具などを用いて、材料の一部または全体を打撃や圧縮することによって成形を行う加工方法です。一般的には、鍛造プレスやエアハンマーなどを使用して加工します。家庭用の身近な工具から自動車エンジンの部品、ロケットに使われるような大型部品まで、幅広い製品の製造で使われている加工方法です。

ロールという回転工具に材料を挟み込み、潰しながら延ばすことで厚みを薄くしたり断面積を変形させたりする加工方法です。主に、板材や太い棒材、管材を成形する際に使用します。高精度で速く大量に生産できる点が特徴です。

平板を連続配置したロールを用いて段階的に幅方向の曲げ加工を加えることで 一定の断面形状を持つ製品へと加工します。加工する製品の長さに制限がない点が特徴で、長尺物の高精度な加工が可能です。

プレス型などを用いて、板材を製品の形状に合わせて成形を行う加工方法です。自動車のボディや家電の筐体など、幅広い製品の加工に使用されます。プレス成形はさらに細かい加工種類に分類できるため、主な加工種類を以下で紹介します。

板状や棒状の材料に力を加えることで、材料を押し曲げて加工する方法です。曲げる形状によって、V曲げやU曲げ、L曲げ、Z曲げなどに分類され、組み合わせることによってフレームなどの製品を製造します。

板材を金型に押し込むようにして、コップのような容器状に加工する方法です。1枚の板から加工するため、板厚の変化が少なく継ぎ目のない製品を作ることができ、複雑な形状でも工数をかけずに製造することができます。

絞り加工と同様に板材を金型に押し込むようにして容器状に加工しますが、絞り加工との違いは板材の外周を固定して加工する点です。これにより厚さが引き延ばされ、絞り加工よりもより深い形状にも対応できます。

金型で材料を挟み込み、局所的に大きなせん断力を与えて金属を切り取る加工で、シャーリングとも呼ばれます。ほかの切断加工と比べて生産性が高いため、穴あけや打ち抜き、絞り加工後の縁取り(トリミング)など様々な切断加工に用いられます。

伸線機や抽伸機などを使用し、常温の材料をダイスの細い穴を通して引っ張ることで断面積を減少させ、目的の形状に加工する方法です。目的のサイズに合わせて、1段から複数段の工程により加工します。角材やパイプ、ワイヤーなどの一定の断面形状をもった細長い製品の成形に適しています。

押し出しプレス機を使用し、材料を製品の断面形状の穴があいた金型から押し出すことによって加工する方法です。アルミサッシのフレームのように複雑な断面を持った長尺の製品の加工に使われます。電車の車体フレームの製造に使用されることもあります。

複数のロールでリング状の材料を回転させながら円周方向に圧延し、リング径の拡大や複雑な一様断面を持つリングを加工する方法です。正確な円形に近い製品が得られるため、大型のギアやベアリング、軸スリーブなど回転する部品の製造に使用されます。

金型を使わずに一対のハンマーと金床で材料を加圧して鍛伸や据込みといった基本的な加工を行う方法です。他の加工方法の元とする形状の作成や、大型船舶用のシャフトといった超大型の製品に使用されます。日本刀の製法でもあります。

これまで塑性加工の特徴や加工の種類について紹介してきました。ここでは塑性加工のメリットとデメリットを紹介します。メリットとデメリットを把握し、材料に適した加工方法を選択することが必要です。

塑性加工のメリットは、加工硬化と呼ばれる金属の性質を生かして硬さや強度をあげることができる点や、加工の多くに金型を使用するため速く大量に生産でき、材料をそのまま加工するため歩留まりがよく、低コストで製造できることが挙げられます。安く大量に生産するような製品には特に向いている加工方法です。

塑性加工は材料に力をかけ変形させることで加工するため、材料を削って加工する切削加工と比べると、加工精度は劣ります。他にも、材料の性質や加工に必要な力はどれくらいなのか、摩擦力がどれくらい発生するかなどを考慮しておく必要があります。プレス加工による曲げや絞りでは、加工する材料の加工限界の把握も必要です。

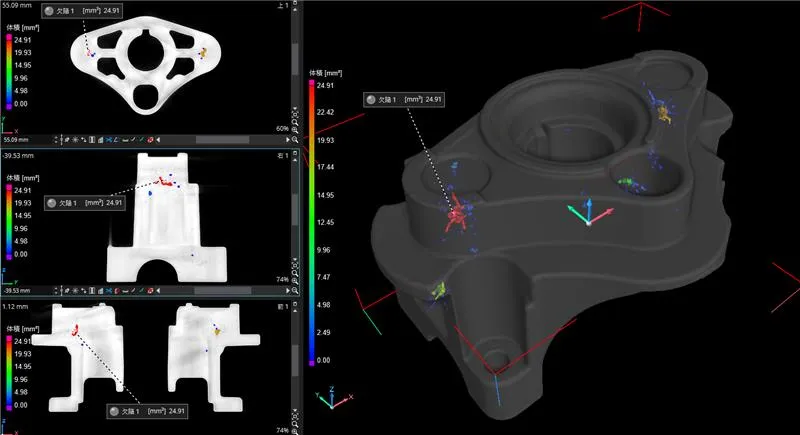

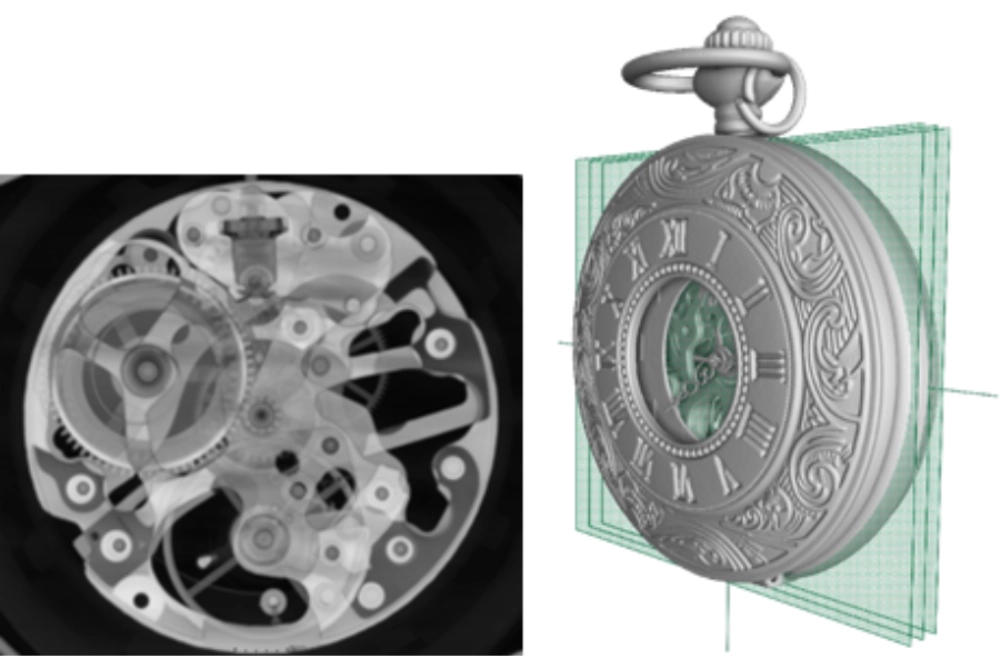

塑性加工の精度を上げるためには、加工プロセスにより、材料、金型、設備にどのような影響が生じているのかを把握することが重要です。そのためにはコンピューター上で金属加工のシミュレーションができるソフトウェアを利用します。

Hexagonは世界50カ国以上に拠点を設けており、製造業のお客様向けに測定用ハードウェアおよび測定データの活用や課題解決のためのCAD/CAM/CAEソフトウェアの開発・提供を行っております。ソフトウェアの中で金属加工に特化したシミュレーションソフトウェアが Simufact Forming です。

Simufact Formingは主要な金属加工プロセスに対応しており、成形加工中・成形加工後の製品や金型の状態を予測することで、初期設計から検証までプロセス全体の評価ができます。最大の特徴は、実機では多くの時間やコストが必要な試験や試作が、コンピューター上に容易に再現できる点です。

また、Simufact Formingは直感的な操作で簡単にモデリングや設定が行えるため、シミュレーションに関する専門知識がなくても利用いただくことが可能です。

Hexagonでは、お客様の製造上の課題の克服と目標達成を支援するために、eラーニングや経験豊富で熟練したエンジニアによるトレーニング、エンジニアリングサービスといった幅広いサポートを提供しているため、安心して長く利用いただけます。

塑性加工には様々な加工方法により、低コストで大量に製造できるといった多くのメリットがあります。しかし、使用する材料の性質や、加工方法による影響を把握しておかなければ製造時の手戻りや不具合の原因となります。

加工方法により材料にどのような影響が起きるのかを実際に試すには、設備や金型、材料が必要となり時間とコストがかかってしまいますが、Simufact Formingのような金属加工シミュレーションソフトウェアを利用することで、時間とコストをかけずに仮想試験や仮想試作を繰り返すことができます。さらに、開発検討段階で利用すると製造前の早い段階で製品の作り込みが行え、加工プロセスの最適化による生産性向上と、さらなるコスト削減が可能になります。製造前だけでなく、製造時に不具合が発生した場合の原因究明と対策検討に利用することで、早期に対策を実施し、ダウンタイムを最低限に抑えることも可能です。

Top Articles

よく読まれている記事

Featured Product

三次元測定機

CAD/CAM ソフトウェア

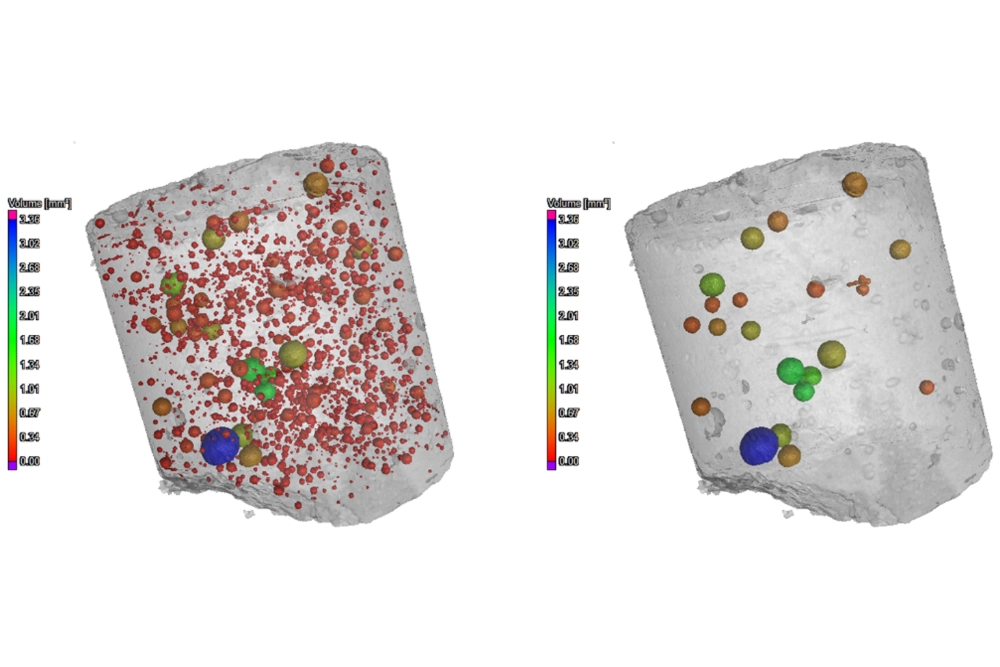

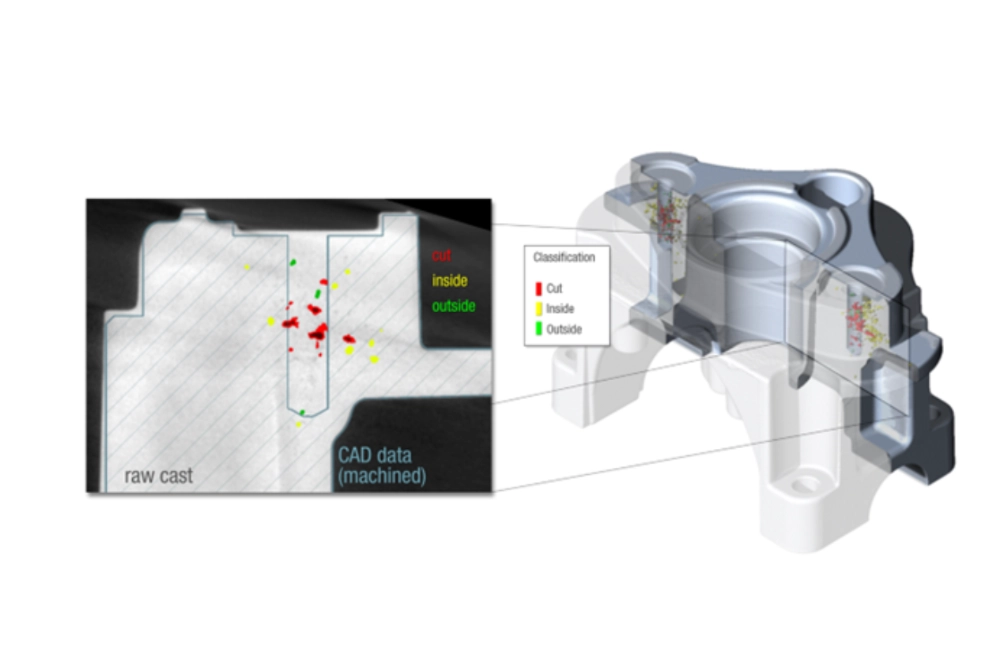

VGSTUDIO MAX

Featured Articles

2025.06.30

射出成形によるボイド・気泡の原因と対策|徹底解説!

射出成型品に発生する不具合にはバリ・ボイド(空隙)・シルバースト…

2025.06.30

JIS・規格における鋳巣について解説|検査方法は?

JIS規格とは、日本の産業標準化法において定められる国家規格です…

2025.02.17

非破壊検査とは?|内部欠陥を調べる試験方法の種類を解…

建物や乗り物の材料に亀裂・空孔・異物混入などの欠陥があると、十分…

2025.02.14

ダイカストの巣はなぜ起こる?|対策や鋳造との違いを解…

鋳造やダイカストでは鋳巣という欠陥が生じることがあります。鋳巣が…

2025.02.14

鋳造方案とは|関連する単語や鋳造方案の流れ・ポイント…

鋳造方案は、製品設計から完成までをスムーズに進め、高品質な鋳物を…

© Hexagon Manufacturing Intelligence Japan