2025.02.17

建物や乗り物の材料に亀裂・空孔・異物混入などの欠陥があると、十分な強度を保てず安全な運用ができません。しかし材料の品質や状態を調べるために施設全体の稼働を止めたり、機材を分解したりなど、大規模な検査では必要な時間や手間がかかります。 こうした場面で役立つのが、対象物を傷つけずに欠陥の調査ができる非破壊検査です。本記事では非破壊検査の種類と特徴について解説します。

目次

非破壊検査とは、対象物品を傷つけずに表面や内部の欠陥状態を調べる方法です。建築物や電気機械、自動車や飛行機の乗り物などと数多くの分野で用いられており、さまざまな施設や交通機関で品質管理と安全確保に欠かせない技術です。

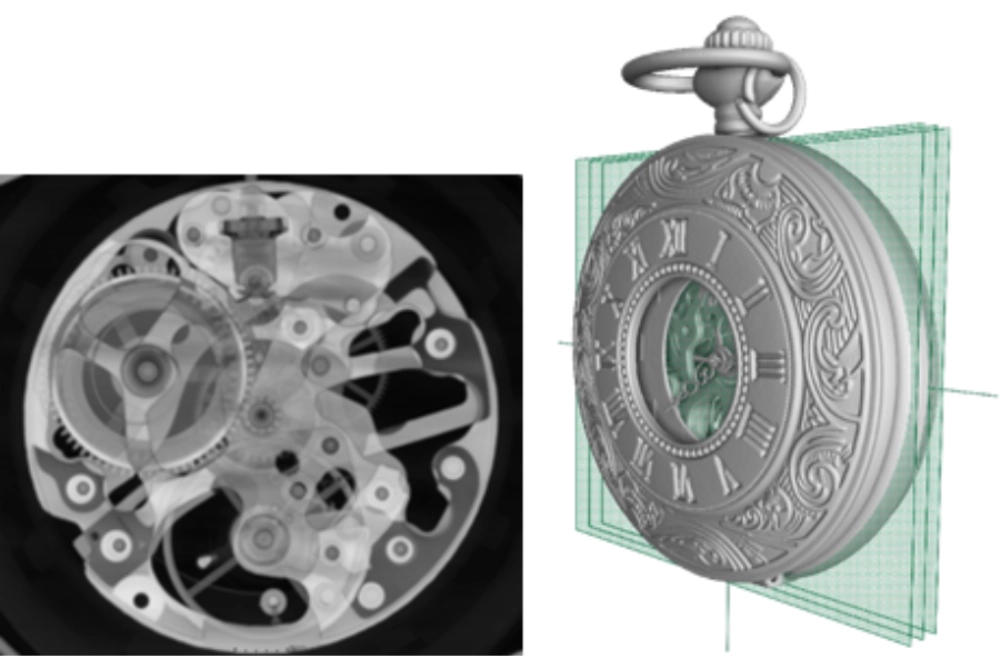

非破壊検査では対象物を破壊しないため、使用中の機材や建物でも状態確認ができます。表面に現れた損傷以外にも、X線や超音波を利用し内部の欠陥や劣化状態も検査が可能です。建物等を一気に見るのが難しいので、例えば)部品の内部を破壊することなく、状態の確認ができます。

非破壊検査には目視できない内部構造を検査する方法があり、欠陥や故障を早期発見できるほか、部品の解体が不要で検査コストを抑えられる点もメリットです。

あらゆる施設や交通機関では定期的なメンテナンスを行い、適切な補修と安全な運用を続けなくてはいけません。そのため早期に故障や内部欠陥を発見できる非破壊検査は、必須の技術として広く実施されています。

あらゆる分野で安全性、品質保証、コスト削減を目的として、非破壊検査は必須の技術として広く実施されています。

内部欠陥とは製造される物品内部に空孔や亀裂、または異物混入などが生じる不具合です。内部欠陥がある部品は構造的に必要な強度を満たせず、使用されている建物や乗り物の安全性が低下する恐れがあります。鋳造や溶接など金属加工では、さまざまな理由から以下のような内部欠陥が発生します。

非破壊検査では、こうした内部欠陥や表出した微小な欠陥の検出が可能です。

非破壊検査には大きく分けて6種類の試験方法があります。それぞれ対象の材質や検査位置により適切な検査方法は異なり、用途に応じた使い分けが必要です。略称で呼ばれるケースもあり、以下の呼称が付いています。

検査対象へ超音波を当てて、反射状態から内部の欠陥箇所を検出する方法です。反射される超音波の大きさや長さから傷や空孔の位置を図形化して把握が可能です。超音波が伝搬する金属や樹脂など固体のほか、水や油といった液体の検査にも適している一方、鋳造品など複雑な曲面では超音波が乱反射してしまう欠点があります。また金属でも鉛は超音波が伝わりにくく検査ができません。

超音波探傷検査は比較的容易で安全な方法のため、石油やガスを扱う建築物の欠陥箇所や厚みの測定に使われています。

検査対象へ放射線を透過させ、イメージングプレートに撮影された濃度差から内部欠陥を検出する方法です。医療用のレントゲン検査と同じ仕組みであり、内部の空孔や混入した異物の検出に適しています。内部欠陥の位置や形状まで高精度の検出が可能です。

電子回路基板やリチウムイオン電池のチェックなどに利用されています。

交流電流を流したコイルを検査対象に近づけ、発生する過電流の変化から表面の傷を検出する方法です。過電流の発生は電磁誘導を利用しているため、電磁誘導試験とも呼ばれます。検査に前後処理の手順がかからず、対象に非接触で行えるので短時間で済むメリットがあります。しかし、検査対象は電導性を持つ材料に限られ、複雑な形状の検査には適しません。

自動車部品など金属パーツの大量生産ラインの検査に利用されています。

検査対象に着色した液体を浸透させ、毛細管現象を利用し表面の傷を視認可能にする方法です。金属・非金属を問わずに使用できますが、木材やスポンジのような吸水性のある材料には適しません。また、検査ができるのは液体が浸透する表面に開口している傷だけで、内部の空孔や不純物の検出には不向きです。

自動車や航空機の金属・プラスチック部品の検査に使われています。

磁力を帯びた物体に傷があると、流れが遮られ空間に漏れ出す現象が起こります。これを利用し対象物に磁性体の粉末を吹き付け、吸引具合から傷を検出する方法です。磁力の流れから視認するため、表面だけではなく浅い位置の内部欠陥も検出可能です。しかし、磁力を利用するため検査できるのは強磁性体の材料に限られます。

航空機や鉄道などの金属部品検査に利用されます。

すべての非破壊検査で基本となるのが、対象を実際に見て傷を確認する目視検査です。直接目視が困難な箇所では、工業用内視鏡やCCDカメラを使用します。

非破壊検査には対象の物品用途に合わせて、適切な試験方法を取らなければいけません。検査方法によっては多くの事前処理や後処理があり、複雑な工程や専門の機材が必要になります。

また一般的に検査精度の高い機材ほど高価格であり、同時に高度な技術を持つ人材育成も不可欠です。日本国内には「非破壊試験技術者」試験*²があり、試験技術を国際規格に合わせて認証する制度を実施しています。

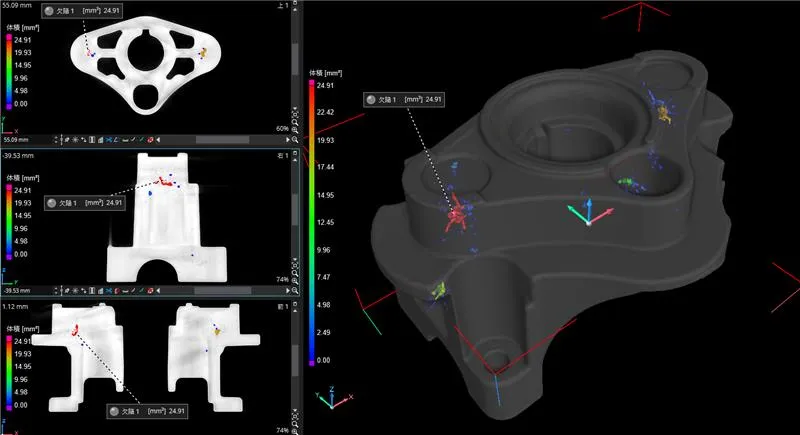

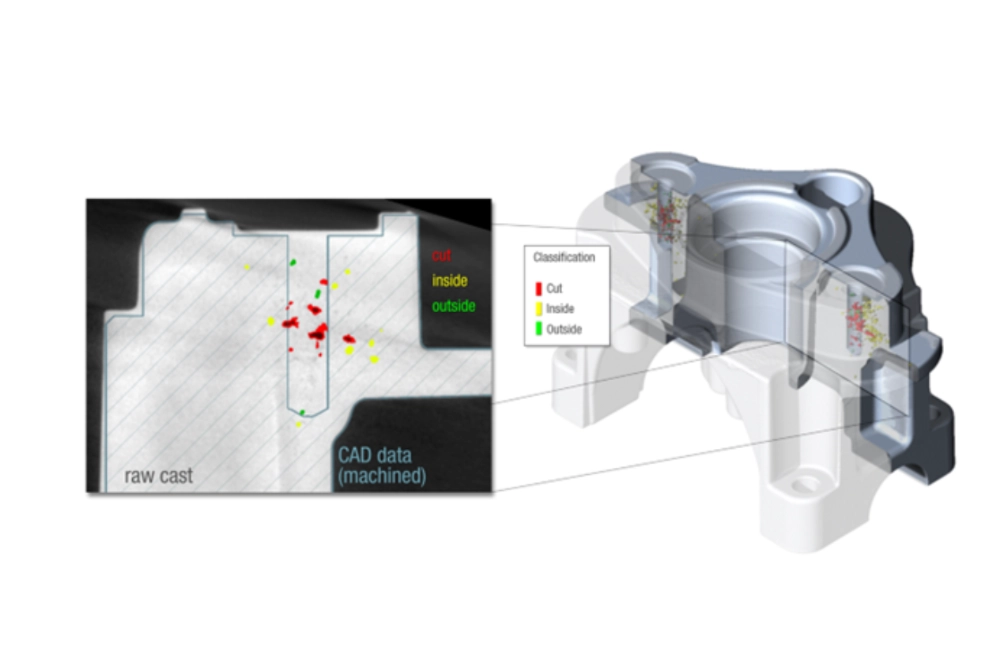

上述の放射線透過に関しては2D(平面)での確認が主となりますが、3D(奥行きあり)での確認ができる装置もあります。

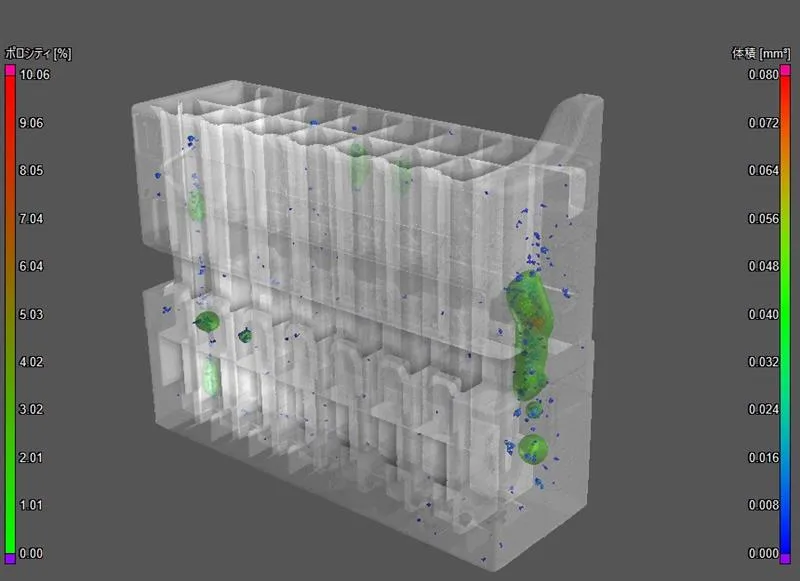

Hexagonが提供する「VGSTUDIO MAX」は、産業用CTデータを可視化するだけではなく、計測や検査、解析が可能なソフトウェアです。基本機能としてデータ品質解析やデータセットの可視化とアニメーション変換、検査レポートの作成などが可能です。また自動化機能で一般的なCTシステムに対して簡単なセットアップで利用できます。

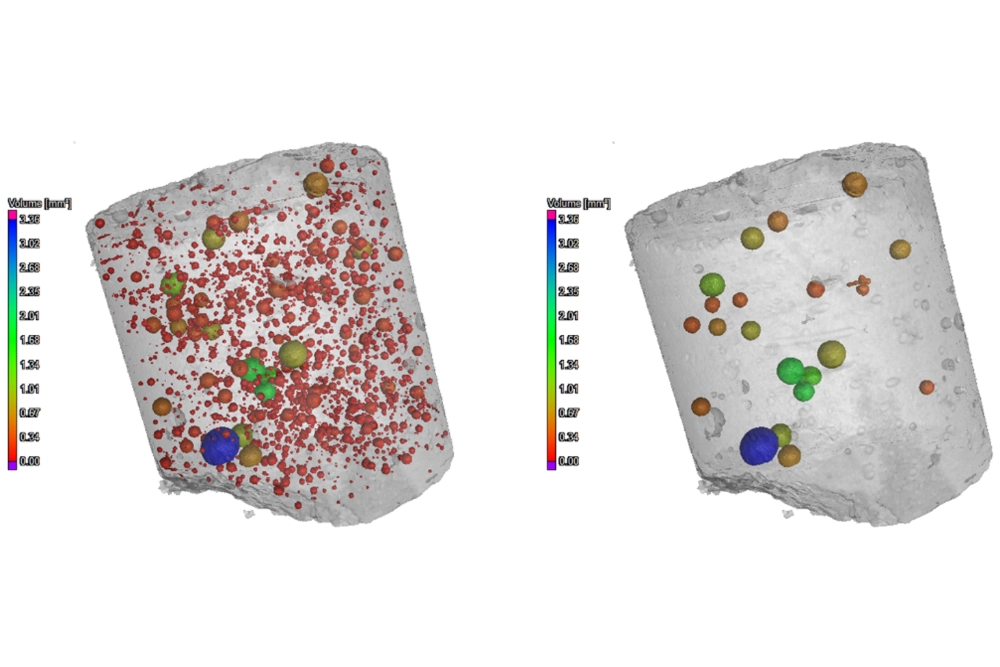

加えて「VGSTUDIO MAX」では、用途別にさまざまなオプションモジュールを備えており、マテリアル解析のオプションでは対象を破壊せずに欠陥を検出する機能が含まれています。例えば、欠陥解析と肉厚解析のクロスモジュール判定では、内部欠陥の検出結果と製品の厚みの総合的な判定が可能です。さらに以下のような多彩なニーズにも多くのモジュールで対応可能です。

モノづくり工程では「VGSTUDIO MAX」による基礎研究段階の素材観察から、商品製造の品質検査まで産業用CTデータの定量的評価が有用です。製品を高精度で定検査し不具合改善の最適化には「VGSTUDIO MAX」の導入が効果的でしょう。

非破壊検査は対象物を傷つけずに行うため、稼働中の工場施設や未使用の工業部品でも調査が可能です。6種類の非破壊試験により、検査対象は金属・非金属や液体まで幅広く、内部欠陥の位置・サイズ・形状を検出できるため実施する場面が多数あります。

一方で検出は担当技術者の判断に影響されるので、国際規格に準じた資格者の育成も重要です。とくに放射線透過試験には厳しい規定があり、国家資格であるエックス線作業主任者の配置が必須となっている点に注意しましょう。

Top Articles

よく読まれている記事

Featured Product

三次元測定機

CAD/CAM ソフトウェア

VGSTUDIO MAX

Featured Articles

2025.06.30

射出成形によるボイド・気泡の原因と対策|徹底解説!

射出成型品に発生する不具合にはバリ・ボイド(空隙)・シルバースト…

2025.06.30

JIS・規格における鋳巣について解説|検査方法は?

JIS規格とは、日本の産業標準化法において定められる国家規格です…

2025.02.14

ダイカストの巣はなぜ起こる?|対策や鋳造との違いを解…

鋳造やダイカストでは鋳巣という欠陥が生じることがあります。鋳巣が…

2025.02.14

鋳造方案とは|関連する単語や鋳造方案の流れ・ポイント…

鋳造方案は、製品設計から完成までをスムーズに進め、高品質な鋳物を…

2024.12.25

塑性加工(そせいかこう)とは|加工の種類や特徴、メリ…

金属を加工する技術は様々ありますが、今回はその中の一つである「塑…

© Hexagon Manufacturing Intelligence Japan