2025.02.14

鋳造やダイカストでは鋳巣という欠陥が生じることがあります。鋳巣があると強度が下がり、組付け時のオイルリークやエアーリークを引き起こす原因となります。対策をしないと不良品となってしまうため、しっかりと対策を講じましょう。本記事では、ダイカストの巣が生じる原因や対策方法を解説します。

目次

さまざまな製品の製造に貢献しているダイカスト。ダイカストは、金属を高温で溶かし、型に流し込む鋳造技術を発展させた製法です。はじめに、ダイカストと鋳造の違いやダイカストで生じる巣の原因を解説します。

ダイカストとは、金属を金型に高速で圧力をかけながら流し込む鋳造方法の一つです。寸法精度が非常に優れており、複雑な形の製品にも対応できます。専用のダイカストマシンを用いて製造するため、リードタイムが短く、大量生産に向いている製法です。ダイカストは、自動車や家電製品などさまざまな部品の製造に活用されています。

一方、鋳造は金属を溶かして型に流し込む製造方法で、圧力をかけて製造しません。鋳造は銅や鉄などダイカストでは使用できない金属で製造できます。大きさの制限がないため、郵便ポストやマンホールの蓋、銅像、家電製品など、造られる製品はさまざまです。

ダイカスト製品は寸法精度が優れているだけでなく、さまざまなメリットがあります。例えば、ダイカスト製品はダイカストマシンを用いて製造するため、自動で行えて短時間で製造可能です。そのほかにも、以下のようなメリットが挙げられます。

ダイカスト製品は金型がなければ造れません。そのため金型を作る必要があり、初期費用が高くなります。ただし、大量生産の場合は初期費用を差し引いてもランニングコストが低い分、元をとれるでしょう。

また、ダイカストは一定の割合で鋳巣が生じてしまいます。鋳巣があると強度も下がるため、切削などで作られた製品よりも機械的強度が低い点はデメリットでしょう。

前述したとおり、ダイカストでは鋳造と同様に鋳巣が発生します。ここでは、発生しやすい鋳巣の種類や原因を詳しく解説します。

ダイカストの過程では、さまざまな不具合が生じます。代表的なものが鋳巣であり、対策しなければ生じる可能性があります。鋳巣の代表例は、以下のとおりです。

それぞれの鋳巣が生じる原因を詳しく解説します。

ブローホールとは、溶解金属を金型内に高速で流し込む際に発生するガスが原因で生じます。です。凝固がはじまったときに残ったガスが空洞となり閉じ込められ巣となります。また、金型の通気が不十分であったり、金型表面や溶解金属に水分が含まれていたりする場合でも発生します。

ヒケ巣は、金属が液体から固体に凝固した際に体積が減少して発生します。溶解金属の温度は千度を超えることもあり、流し込んだ溶解金属は温度が低い金型と接している外側から固まります。そのため、主に鋳造の肉厚部や中心部にヒケ巣が発生します。

ダイカストの製造は、高速かつ高圧で金属を金型内に送り込むため、泡立ちや空気の巻き込みが起こります。すぐに凝固すると泡の逃げる場所がなくなり、空洞ができてそのまま巣となります。

ペットボトルに飲み物を注ぐとき、周りの空気を巻き込んで泡立ちます。巻き込み巣は、この現象がダイカストでも起こるようなものです。溶解金属を送り込むときは、乱流状態になるため巻き込みが形成されやすくなります。

ダイカストで生じる鋳巣は、対策を行わなければ不良品となります。ここからは、ダイカストで生じる巣の対策を解説します。

ガスや空気の流入を防ぐことでブローホールの対策ができます。ブローホールの対策例は、以下のとおりです。

溶解金属が均一に行き渡るように、ガスベントの拡大や追加を行います。ガスベントが適切に配置されると、製造中に発生するガスや気泡が逃げやすくなり、金型内のガス抜きがスムーズにできます。

ゲート位置やランナー形状が適切であれば、金型内にガスが溜まりにくくなり、スムーズに溶解金属が流れます。

金型表面や溶解金属に水分が含まれていても、ブローホールが発生する原因となるため、洗浄後は乾燥させます。

ヒケ巣の対策には、以下の例が挙げられます。

厚肉部は凝固するのに時間がかかるため、ヒケ巣が発生しやすくなります。過度な厚肉部を設けずに設計しましょう。

冷却速度が不均一であると、ヒケ巣が発生しやすくなります。溶解金属が均一に冷却されるように、冷却チャネルを適切に設計しましょう。

鋳造中の急激な温度変化は、ヒケ巣の原因となります。溶解金属や金型の温度は適切に管理しましょう。

巻き込み巣を防ぐためには、泡立ちや空気の巻き込みを防ぐ必要があります。巻き込み巣の対策としては、まず溶解金属の充填速度や充填率を見直しましょう。またスムーズに流し込めるようにするために、ゲート位置やランナー形状を見直すことも大切です。

ダイカストの製造では、不具合をいち早く把握し、対策や適切な対応をすることが重要です。そこでおすすめな解析ソフトウェアが、Hexagonが提供する「VGSTUDIO MAX」です。

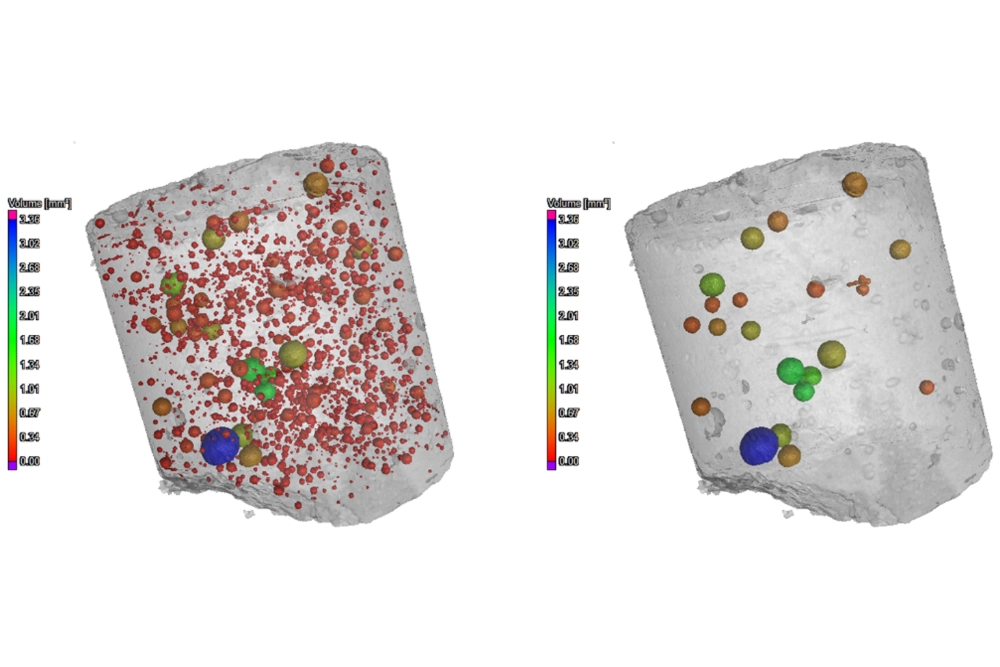

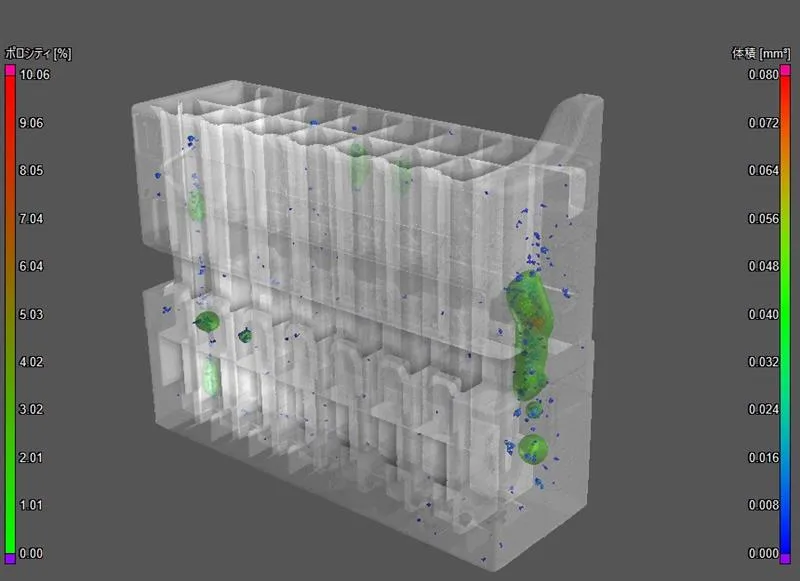

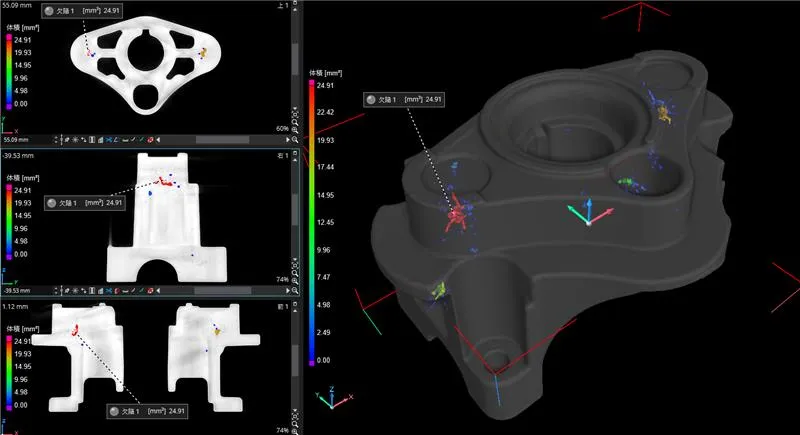

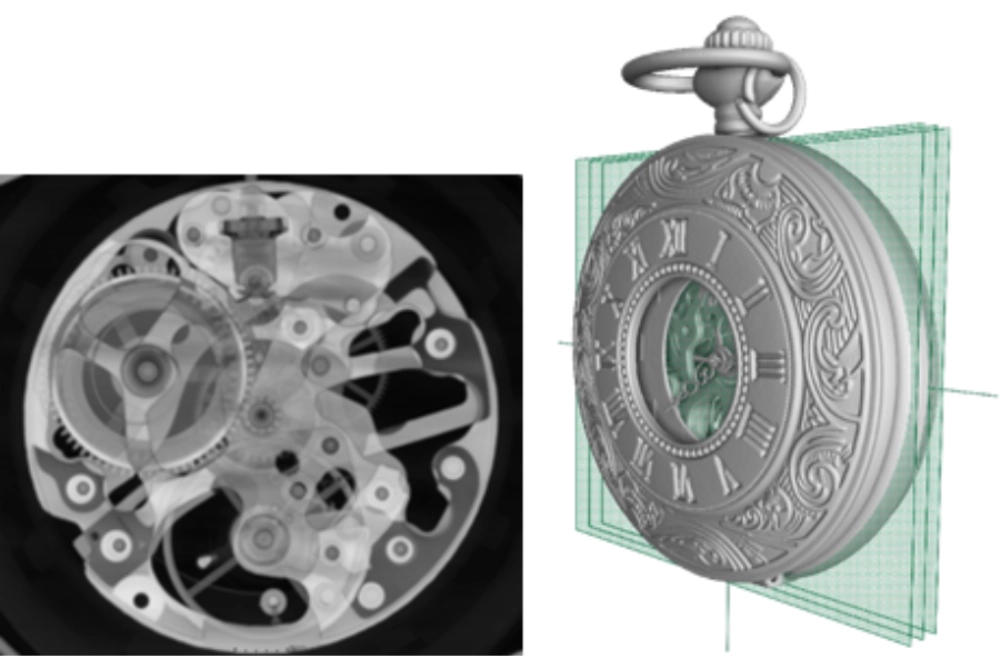

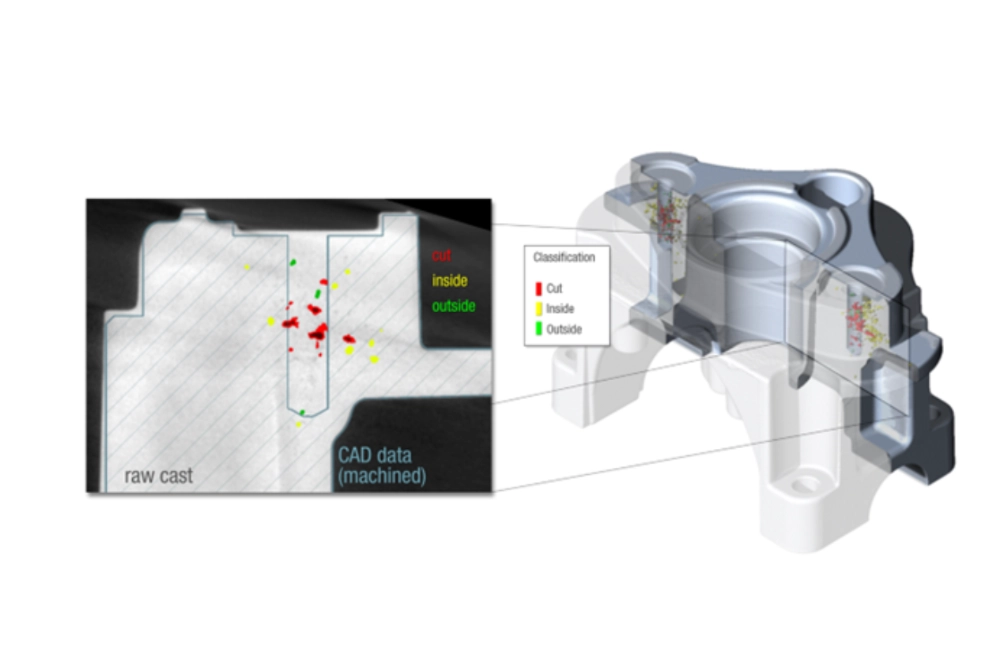

産業用CTデータを可視化できるだけではなく、さまざまな機能が備わっています。まず、不具合の主な原因である鋳巣の発生部位を特定できます。鋳巣の位置や大きさ、分布、形状を定量化できるため、適切な改善ができるでしょう。

ヒケ巣の原因となる肉厚設計の対策には、肉厚解析モジュールで対応可能です。製品肉厚の計測や最小肉厚、最大肉厚、平均肉厚、偏差を把握できます。

解析ソフトウェア「VGSTUDIO MAX」には、そのほかにも以下の機能があります。

VGSTUDIO MAXでは、既存機では測定できない箇所の数値化が可能です。

VGSTUDIO MAXでは、CTデータによって既存の測定手法では測定できない箇所の数値化が可能です に変更お願いします。精度の高いダイカストを製造するためには、不具合の検出と改善の最適化が欠かせません。解析ソフトウェアの導入をぜひ検討してみてください。

本記事では、ダイカストの巣が生じる原因や対策方法を解説しました。ブローホールやヒケ巣が発生してしまうと、機械的強度が下がり組付け時のトラブルにつながります。鋳巣の対策をしっかり行い、不具合の発生を減らしましょう。

Top Articles

よく読まれている記事

Featured Product

三次元測定機

CAD/CAM ソフトウェア

VGSTUDIO MAX

Featured Articles

2025.07.29

射出成形の概要と金型設計の重要性、および現場課題を解…

私たちの身の回りにある日用品や家電、自動車部品に欠かせない「射出…

2025.07.29

CADCAMとは?導入のメリットデメリットもご紹介

製造業でデジタル化が進む中、CADCAMの活用は重要になっていま…

2025.06.30

射出成形によるボイド・気泡の原因と対策|徹底解説!

射出成型品に発生する不具合にはバリ・ボイド(空隙)・シルバースト…

2025.06.30

JIS・規格における鋳巣について解説|検査方法は?

JIS規格とは、日本の産業標準化法において定められる国家規格です…

2025.02.17

非破壊検査とは?|内部欠陥を調べる試験方法の種類を解…

建物や乗り物の材料に亀裂・空孔・異物混入などの欠陥があると、十分…

2025.02.14

鋳造方案とは|関連する単語や鋳造方案の流れ・ポイント…

鋳造方案は、製品設計から完成までをスムーズに進め、高品質な鋳物を…

2024.12.25

塑性加工(そせいかこう)とは|加工の種類や特徴、メリ…

金属を加工する技術は様々ありますが、今回はその中の一つである「塑…

© Hexagon Manufacturing Intelligence Japan