2025.02.14

鋳造方案は、製品設計から完成までをスムーズに進め、高品質な鋳物を得るための重要な計画です。鋳造には細かい配慮が必要で、各ステップでの判断が製品の仕上がりやコスト、製造効率に直結します。本記事では、鋳造方案の基本知識や工程の流れを解説し、従来の経験や勘に頼らず、鋳造を効率的に最適化するために押さえるべきポイントも紹介します。

目次

鋳造方案とは、製品構想・設計・設計図作成から鋳物を製造するための基本的な手順や計画を指します。上記における各プロセスは、鋳物製作の品質や精度を左右する最重要ステップの一つといえます。製品の完成形を念頭に置きつつ、各段階で細部まで入念に検討する必要があります。

そのため、鋳造は、まず上記の「方案」を検討することから始まり、この方案が全体の成形プロセスの基盤となります。具体的には、完成品の寸法や肉厚の精密な検討が求められ、製品の仕上がりを左右する型の設計が行われます。また、鋳物の物性や強度に影響を与える合金成分や材料の配合も重要で、これをどう組み合わせるかも鋳造方案の一部として慎重に決定されます。

鋳造方案の策定は、製品の品質を確保するための鍵となるため、精密な計算と分析が必要と言えるでしょう。以下では鋳造方案を作成する上で知っておく必要のある重要な用語をまとめてみました。ぜひ参考にしてください。

鋳造図とは、鋳物の製造に必要な詳細な設計図を指します。この図面には、上記でも説明している通り、完成品の形状や寸法、肉厚などの基本情報に加えて、鋳造プロセスでの各種指示や注意事項が細かく記載されています。鋳造図は製品が最終的に意図した形状や性能を持つための基礎となり、特に複雑な形状や高精度が求められる鋳物製品では欠かせない要素といえます。

また、鋳造図には、鋳造工程における湯道(溶融金属を流し込む経路)や冷却速度などの重要な技術的要素が含まれることが多く、これらは最終的な品質に大きな影響を与えるため、綿密に検討されます。また、鋳造図は、製品が要求通りの特性を備えたものになるよう、製造者にとってのガイドラインとしても役割を果たすことがあります。

模型方案とは、鋳造に使用する模型の設計や製作に関する計画を示すものです。鋳造のプロセスでは、最終製品の形状や寸法に応じた正確な模型が必要とされ、これを基に鋳型が作成されます。模型方案では、製品が求める仕様や鋳物の特性に基づいて、どのような材料を使用し、どのように模型を製作するかを詳細に決定します。

さらに、模型方案には、製品の形状や複雑さに応じた収縮率の計算や、模型が鋳型から取り外しやすい構造の考慮など、鋳造時に生じるさまざまな要素が含まれます。この計画は、鋳物製造全体の精度と効率を高め、コスト削減や製造時間の短縮にも寄与する重要なステップです。模型方案の適切な策定は、製品品質の確保と安定した量産体制の構築に不可欠なものの一つと言えるでしょう。

湯口方案とは、鋳造時に溶融金属(湯)を鋳型に流し込むための経路や方法を計画する工程を指します。湯口(湯を流し込む入口部分)の位置や形状、湯道(溶融金属が流れる道筋)をどのように設計するかが決定され、製品の品質に直接影響を与える重要な要素です。湯口方案を適切に設計することで、溶融金属が鋳型内でスムーズに行き渡り、空洞や亀裂などの欠陥を防止し、鋳物の精度と耐久性を確保します。

湯口・湯道系は、湯を鋳型に効率よく流し込むための構造全体を指します。湯口を入口として湯道を経由し、溶融金属が製品の各部分に均等に行き渡るように設計します。湯道の配置や形状によって、湯の流れ方が変わり、湯が冷却されるスピードや流れにくい部分の発生が左右されるため、慎重な検討が必要です。

押湯系は、鋳造時に鋳物が収縮することを見越して、補充用の湯を用意する仕組みです。鋳物が冷却して固化する際、製品内の金属が収縮し、内部に空洞ができることがあります。押湯系は、この収縮を補うために湯を追加し、完成品の品質を高める役割を果たします。押湯系の位置や容量は、製品の形状や素材に応じて最適化され、製品の密度や強度に大きな影響を与えるため、湯口・湯道系と合わせた詳細な設計が必要です。

湯溜り(ゆだまり)とは、鋳造工程で溶融金属が一時的に溜まる箇所や空間を指します。湯溜りは、金属が冷えて固まる前に特定の部分に湯を十分に供給し、鋳物内に空洞や欠陥が生じないようにするために設計されます。この溜まり部分があることで、冷却時の収縮を補い、金属が均一に行き渡るように調整されます。

湯口底とは、鋳造プロセスにおける湯口(溶融金属の入口)の最下部を指し、湯口から流れ込む溶融金属が鋳型内で安定して行き渡るための重要な構造部分です。湯口底は、金属の流れを制御し、鋳物全体に均一な圧力で溶融金属を供給する役割を果たします。

堰(せき)とは、鋳造工程において溶融金属(湯)の流れを制御するために設けられる仕切りのことを指します。堰は、溶融金属が鋳型内を均一に行き渡るように流れを整えたり、不純物が流れ込むのを防ぐ役割を果たします。

揚り(あがり)とは、鋳造工程の最後に完成した鋳物が鋳型から取り出される段階のことを指します。揚りは、製品が鋳型内で冷却・固化した後に行われ、慎重な操作が必要です。鋳物が冷えた際、鋳型内での収縮や応力が生じているため、揚りの方法やタイミングが適切でないと、鋳物の割れや変形が発生するリスクがあるためです。

ガス抜きとは、鋳造工程において鋳型内に発生する気体(ガス)を取り除くための重要なプロセスです。鋳型に溶融金属を流し込む際、高温によって鋳型の材料や金属中に含まれる水分や不純物がガス化し、このガスが鋳物内に閉じ込められることで、気泡やピンホールといった欠陥が発生する可能性があります。ガス抜きはこれを防ぎ、鋳物の品質や表面の滑らかさを確保するために行われます。

ガス抜きの方法としては、鋳型に通気口やガス抜きのための専用の通路を設ける、ガスの発生を抑えるための適切な材料を使用する、さらに真空環境で鋳造を行うなど、さまざまな工夫がなされます。また、ガス抜きが適切に行われることで、鋳物の密度が向上し、強度や耐久性も確保されるため、特に高品質が求められる製品においては欠かせない工程です。

ここでは、鋳造方案の流れを解説します。ここで説明する一連の設計と確認の手順の各ステップのクオリティにより、製品の完成度に大きく影響します。以下はその一般的な流れですので是非ご参考ください。

まず、製品の図面を詳細に確認し、設計意図や要求仕様を把握します。先述の通り、この段階で、寸法、形状、肉厚、材質など、製品に関わる全ての情報を理解し、鋳造に必要な条件や特性を明確にします。図面の確認は、後続の工程での設計ミスや手戻りを防ぐための重要なプロセスです。

次に、鋳造姿勢を決定します。鋳物の天地(上下方向)や型割面の位置を設計し、鋳型の配置や成形方向を最適化します。鋳造姿勢は、製品が均一に冷却され、気泡や欠陥が発生しないようにするための工程で同様に重要なプロセスと言えます。

冷却時の収縮を補うための押湯(補充金属)を設計します。先に挙げたように、押湯の位置やサイズは、鋳物の形状や肉厚に応じて最適化され、収縮や空洞が発生しないようにします。

次に、溶融金属を鋳型内に流し込むための湯口と湯道の設計を行います。上記で説明したように、湯道の経路を慎重に計画することで、製品の表面や内部に気泡や欠陥が生じるリスクを低減し、高品質な鋳物を得ることができます。

最後に、鋳造のシミュレーションを実施します。シミュレーションソフトにより、湯の流れや冷却速度、収縮などを仮想的に確認し、鋳造方案に問題がないか検証します。不具合や改良点が見つかった場合には、設計を見直し、再度シミュレーションを行うことで、鋳造プロセスの最適化を図ります。

この一連の流れを経て、鋳造方案が完成し、量産や試作品の製作に移行します。鋳造工程の全体設計を入念に進めることで、製品の品質や生産性が確保されます。

鋳造方案を設計する際のポイントとして、以下が挙げられます。

先述の通り、気泡や鋳巣の発生を抑え、精度の高い製品を作るため、湯口や押湯などを含む設計を慎重に行うことが求められます。品質基準に合致する鋳物を安定して生産できるよう、各工程での不具合を予防する設計が重要です。

鋳造は量産が前提となることが多いため、過剰な材料使用や工程の複雑化を避け、効率的かつ適切なコストでの生産が求められます。押湯や湯道の設計でも、材料の無駄を抑えつつ品質を保つ工夫が必要です。

高い生産性を維持するため、鋳造姿勢や型割面の設定を工夫し、鋳型からの取り出しや次工程への移行がスムーズに行えるようにします。適切な姿勢と型割面の配置によって、鋳造と冷却を効率よく行い、短時間での生産を実現しましょう。

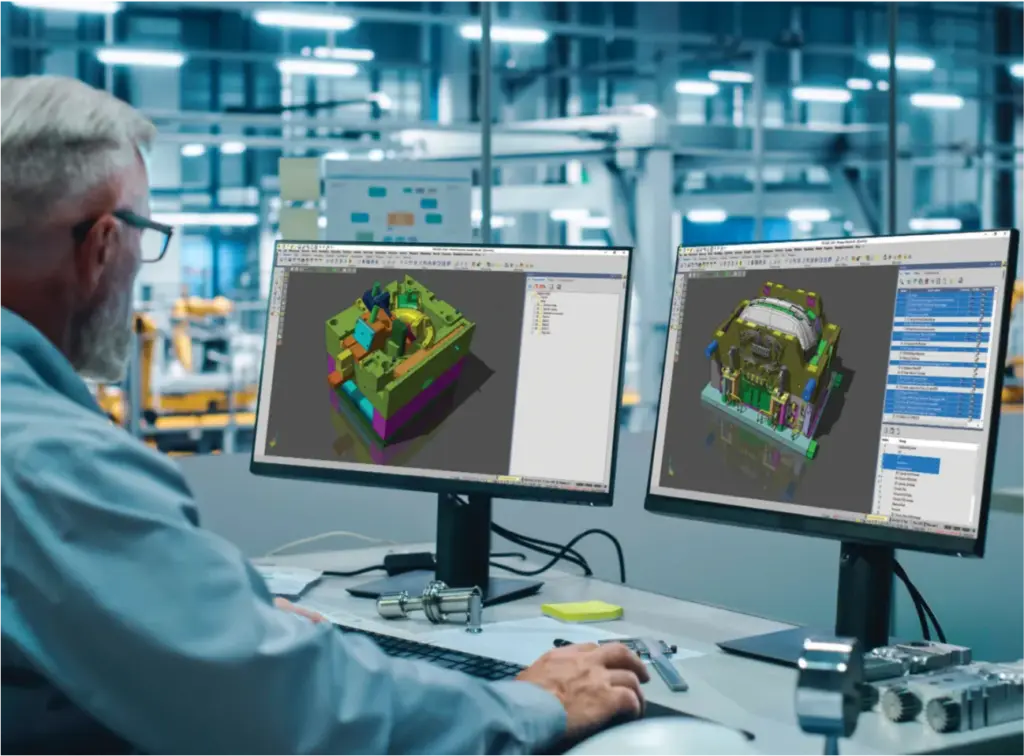

「鋳造法案の流れ」でも説明した通り、シミュレーションソフトを用いて湯の流れや冷却過程を事前に検証することで、設計段階で不具合を発見し、試行錯誤する作業工程を効率化します。これにより、最終的な不良率の低減や設計の最適化が図れるでしょう。次のセクションでは、具体的にどのようなシミュレーションソフトを選ぶべきか紹介します。

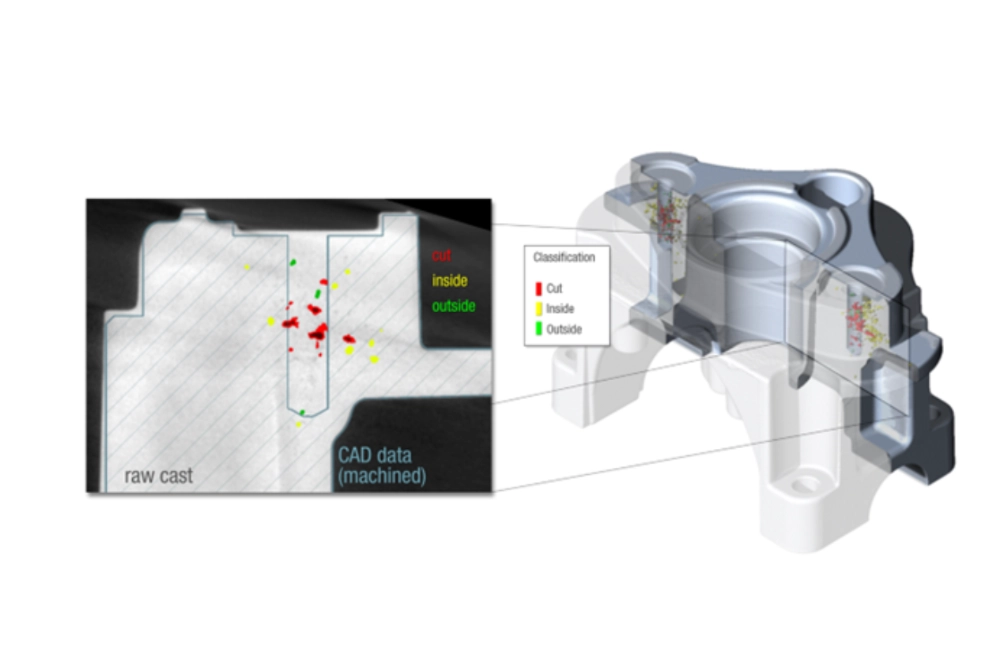

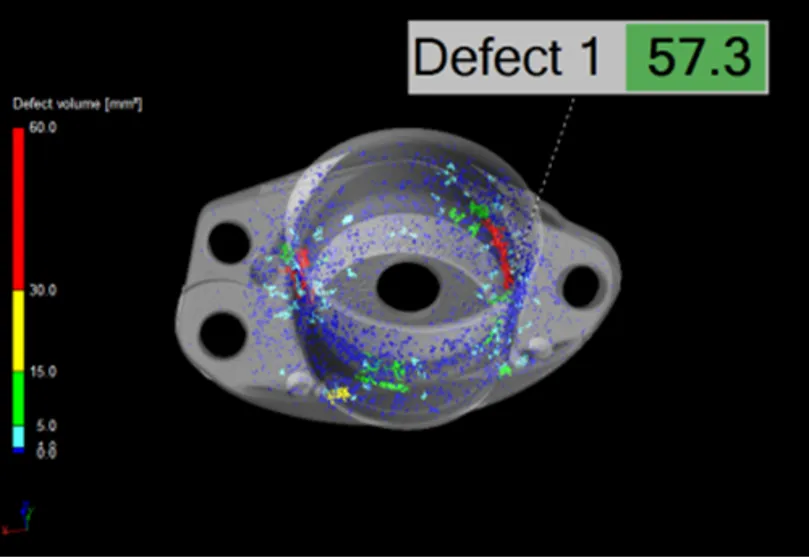

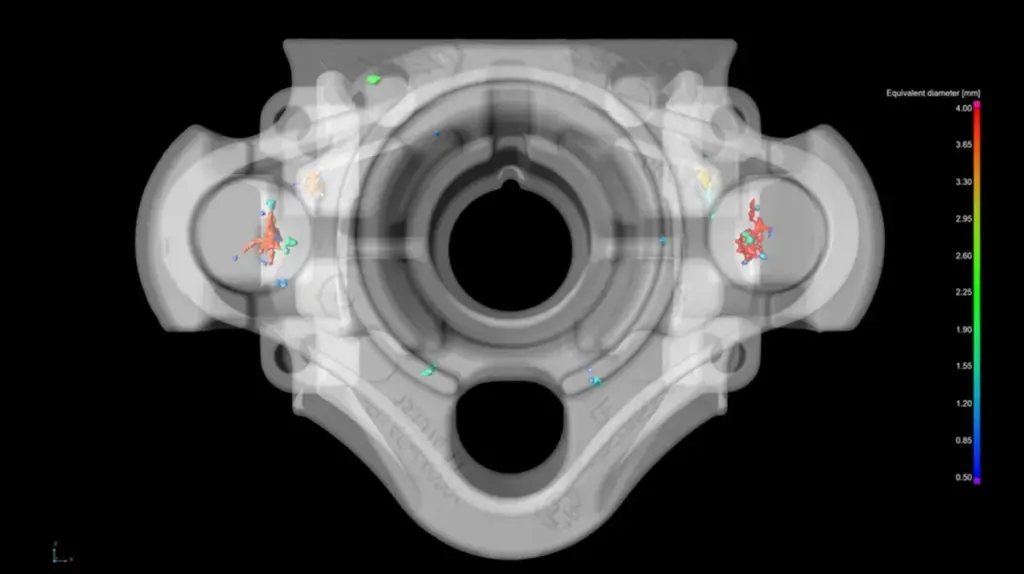

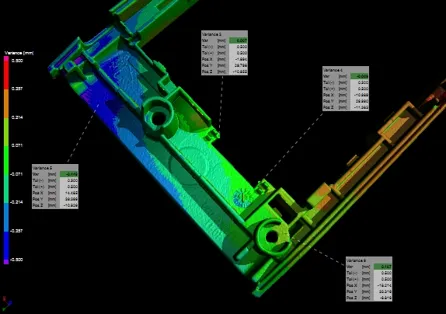

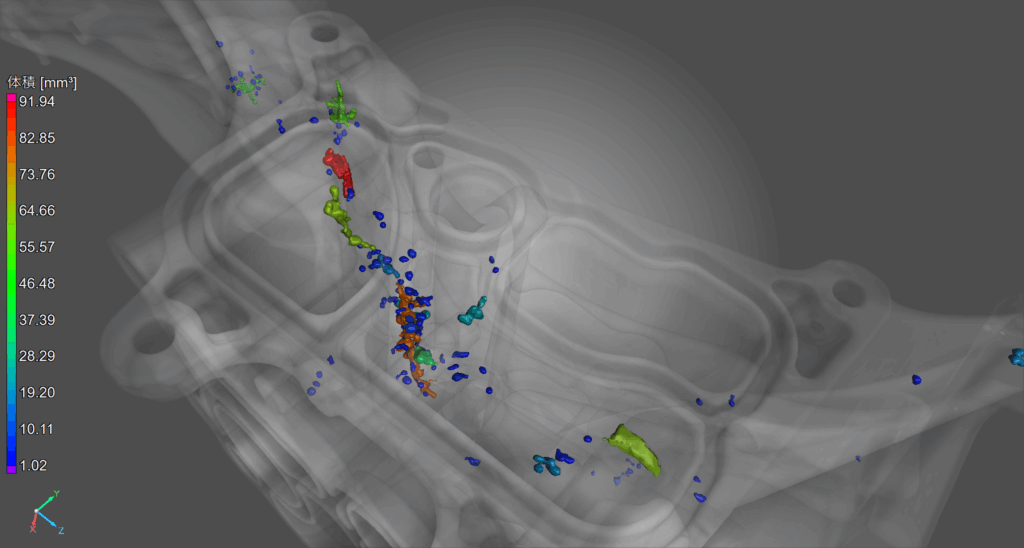

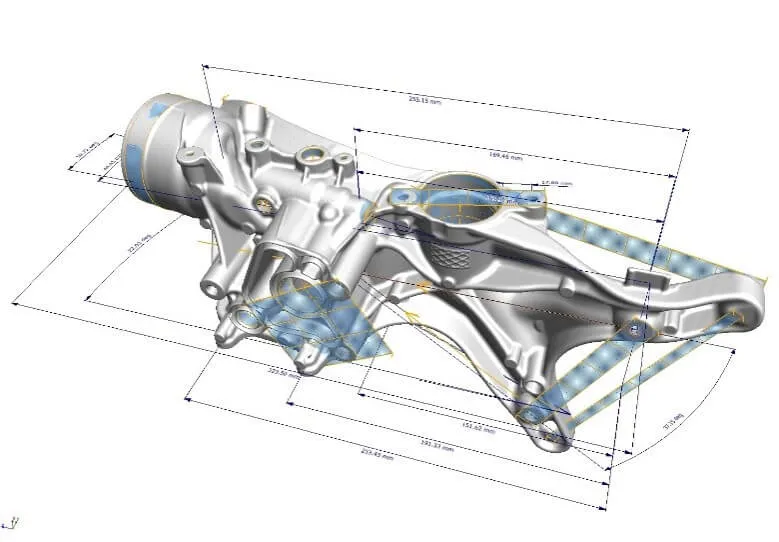

鋳造方案に基づいて完成した試作品や実製品の品質をより精密に評価するために、CTデータを解析・可視化するシステムを活用することも重要です。このようなシステムは、ボイドや鋳巣の位置、分布、大きさ、形状を定量化するだけでなく、肉厚が設計通りに仕上がっているかも確認できます。また、製品内部の寸法や勘合具合、測定機では計測が難しい箇所の確認、全体形状の把握や金型修正のタイミングの最適化にも役立ちます。さらに、製品の強度評価や開発段階での強度確認にも対応しており、高品質な製品を提供するための強力なサポートツールです。

先述のポイントで挙げた「試作品・実製品におけるデータ活用」では、従来の経験やカン・コツに頼らず、定量的な検証が重要であることを意味します。Hexagonの VGSTUDIO MAXは、試作品・実製品の品質評価において非常に有用なツールです。

具体的に、VGSTUDIO MAXの機能例を紹介します。

・製品内部の寸法や付け部品の勘合具合の定量化:試作品が設計通りに組み合わされているかを精密に評価。

・従来の測定機では計測できない箇所の確認:既存の測定方法で対応できない複雑な形状の計測が可能。

・全体形状の把握と金型の修正タイミングの最適化:製品の全体形状を確認し、適切なタイミングで金型修正が行えるよう支援。

・製品の強度評価:製品の強度が十分かを確認し、量産前に必要な改良を行える。

・開発側での強度確認:開発段階から実製品の強度評価ができ、設計の信頼性向上に貢献。

これにより、試作品段階での精度や品質が確実に確認でき、量産に向けた万全の準備が整えられます。VGSTUDIO MAXの活用で、鋳造品質を高め、リスクを未然に防ぐ体制を築きましょう。是非参考にしてみてください。

鋳造方案は、製品の品質、コスト効率、そして生産性を左右する重要なプロセスです。本記事では、鋳造方案の基本的な知識や流れ、設計ポイントを解説し、シミュレーションツールや確認ツールを活用することで、製造の精度を一層高められることを紹介しました。従来の経験や勘に頼るのではなく、シミュレーションによる事前検証や「VGSTUDIO MAX」などの定量分析ツールの活用により、試作品や実製品の細部まで評価が可能です。これにより、欠陥のリスクを抑えながら、効率的で高品質な鋳造が実現できます。最新のツールを取り入れ、製品の完成度をさらに高めるための鋳造方案づくりを目指してみてください。

Top Articles

よく読まれている記事

Featured Articles

2025.11.27

ダイカスト(ダイキャスト)とは|金型設計から最新の品…

鋳造法の一種として確立されているダイカストは、精度が高く鋳肌も綺…

2025.11.27

ロストワックス鋳造とは|工程・特徴・品質評価の最前線

ロストワックスとは、古くから活用されてきた鋳造法のひとつです。 …

2025.11.17

樹脂成形のソリ対策と金型立ち上げ最適化|CAEとCT…

2025.11.06

【製造業向け】3Dレーザースキャナーとは?複雑形状に…

3Dスキャナーは、大別して接触式と非接触式の2種類に分類されます…

2025.10.29

熱硬化性樹脂の特性|その種類とメリットとは

身のまわりにある多くのプラスチック製品は「樹脂」と呼ばれる材料か…

2025.10.29

熱可塑性樹脂の特性|再利用可能なその魅力とは

熱可塑性樹脂は、日用品から産業製品まで幅広く使われている素材です…

2025.10.10

ダイカスト鋳造とは|ダイカストの特徴や用途について解…

ダイカスト鋳造とは、金属加工の代表的な方法である、鋳造加工の一つ…

2025.10.08

砂型鋳造とは|古くから使われる鋳造方法とその特徴・手…

鋳造に用いる型には、金属型やダイカスト型のほか、砂を使った砂型も…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan