2025.10.08

ワイヤー放電加工は、ワイヤーから対象物に対して放電を起こし、切断動作を実現可能な加工法です。時間はかかるものの、非絶縁体であれば、幅広い導電性素材への対応が可能である点が利点です。本記事では、当該加工法の概要および特性について解説します。

目次

まずは「放電加工」の概念から解説します。

放電加工とは、加工物に対して放電を行い、その際に発生した熱を利用して対象物を溶かす加工法です。

加工物を石油や脱イオン水などの絶縁性加工液に沈め、電極と加工物の間に放電を起こし、高熱を生じさせ、加工部分を溶かします。

加工時に加工くずや金属片が生じても、加工液により流されるため、ショートの発生も防げます。また、工作物が非絶縁性の材質であれば、高硬度かつ切削困難な材料に対しても適用可能です。

ただし、加工に時間がかかるため、大量生産には向いていません。

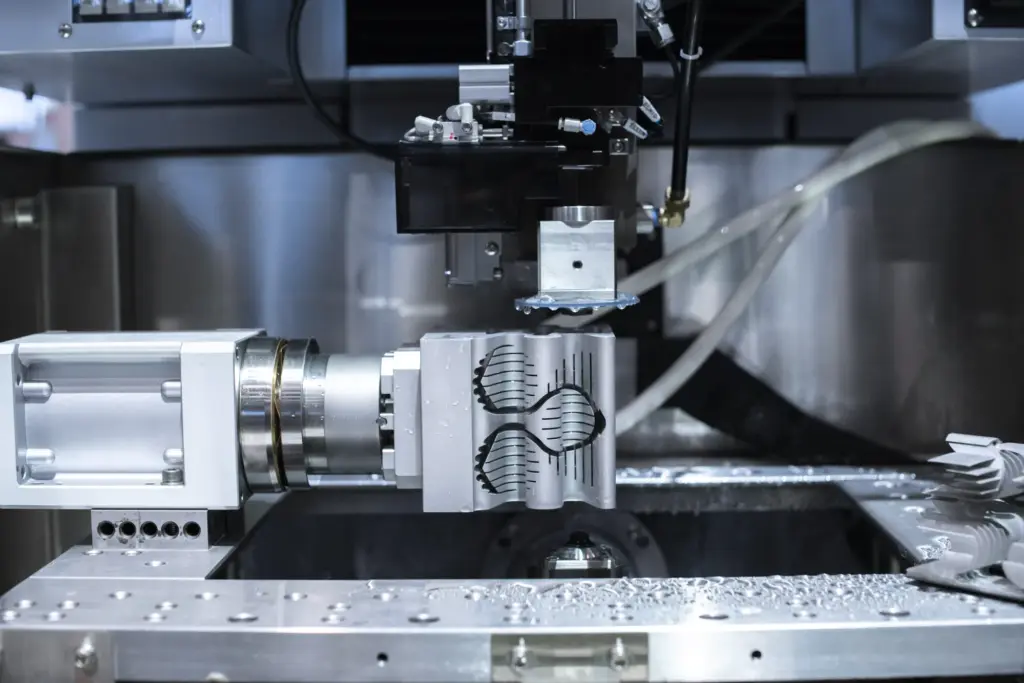

ワイヤー放電加工は、直径0.2mm程度の細いワイヤー電極を使用し、放電によって素材を切り進める加工法です。ワイヤーが対象物に接近することで放電が起こり、その熱エネルギーで金属を微量ずつ溶解させながら切断を進めます。

動きは数値制御によって緻密にコントロールされており、滑らかな曲線や複雑な形状も一連の連続軌跡として精密な加工が可能です。

使用されるワイヤーは黄銅が一般的ですが、必要に応じてタングステンなど耐久性の高い素材が選ばれることもあります。導電性のある金属であれば、硬度に関係なく加工できる点もこの技術の大きな強みです。

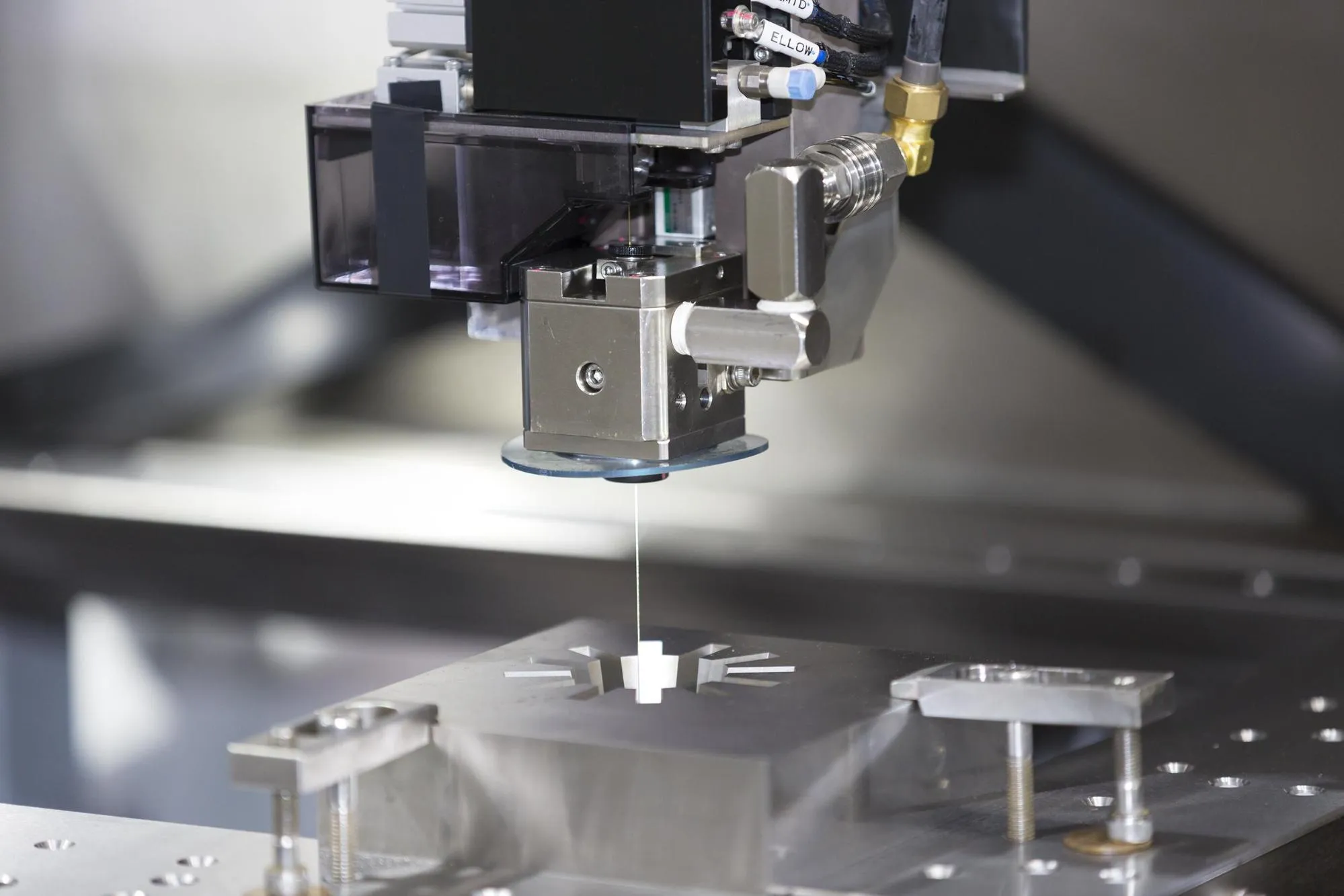

ワイヤー放電加工において欠かせないのが「加工液」です。この加工法では、ワイヤーと素材のあいだで絶縁が破れ、放電によって発生した熱で素材を溶かしていきますが、同時にワイヤー側も高温になるため、冷却が必要不可欠です。

加工液はその冷却役を果たすほか、発生した金属くずを洗い流し、再び絶縁状態を保つという重要な働きも担っています。加工槽に満たした加工液にワークを浸しつつ、ワイヤー上部からもノズルで液体を吹きかけることで、効率的かつ安定した加工ができます。

ワイヤー放電加工は、導電性があればどんな材質でも加工が可能です。中でも私たちの身近にある材料といえば、鉄や銅があります。ここでは、ワイヤー放電加工ができる主な材質を紹介します。

鉄を加工する場合は、加工液の種類や加工中の錆、腐食に注意が必要です。

加工液に水を使用すると電蝕が起こり、錆が発生しやすくなります。水を使用する場合は、加工後即座に対象物を取り出し、防腐剤などを使用することが推奨されます。

加工液には油を使う方法もありますが、水加工よりも一時的に加工速度が遅くなる点や、加工液のコストが高くなるなどの問題があります。

ステンレスは硬度が高いため、加工くずによる加工面の傷に細心の注意を払う必要があります。加工くずは、加工条件や加工液の種類を適切なものにすることで、抑えられます。

また、ステンレスは高精度な加工を要求される部品に多く使用されるため、加工精度には十分な注意が必要です。

アルミニウムは通電性が非常に高く、加工中に人工的な酸化被膜が生成されます。この酸化皮膜には、不導体のアルマイト処理を施しているのと同じ効果があるため、ワイヤーに必要以上の負荷がかかり、断線の原因となります。

高負荷を防ぐには、加工条件を最適化し、加工液の種類やスラッジの除去に適切な配慮が求められます。また、定期的なメンテナンスも必要です。

※スラッジ:加工中に発生する微細な金属粉や摩耗粉が加工液中に混じって沈殿した泥状物。放置すると冷却・潤滑性能を低下させ、精度悪化や工具摩耗を招くため、ろ過や定期的な除去が重要となります。

銅は熱膨張率が高く、加工時に熱が原因で変形する懸念があります。

熱膨張率が高いと、加工時に膨張・収縮が起こり、正確な寸法の算出が難しくなります。熱による変形を防ぐには、冷却方法や加工温度を適切に管理する必要があります。

加工時に細かな突起や不要な縁(バリ)が生じやすい傾向もあり、バリによって加工面が荒くなった場合は、後処理や研磨が必要です。また、柔らかい材質のためワイヤーに負荷がかかり、断線が発生する可能性も否めません。

ここでは、ワイヤー放電加工のメリットおよびデメリットについて解説します。

ワイヤー放電加工には以下のようなメリットがあります。

ワイヤー放電加工は、加工に用いるワイヤーが非常に細く、高精度な加工が可能です。研削加工と同等の0.005mmレベルの精度が出せます。また、ねじ切りやスパイラルなどの形状も実現可能です。電気的条件の変更により、加工面の粗さも調節できます。

現在扱われている材質で一番融点が高い材料の温度は、約4000℃といわれています。ワイヤー放電加工は、加工時のワイヤーの温度が6000〜7000℃になるため、理論上は電導性のある材料であれば、どんな金属材質でも加工できます。

加工作業では、取り代や切りくずなどのせいで材料にロスが発生します。しかし、ワイヤー放電加工では、固定用の掴み代のみで済むため、ほかの加工方法より材料のロスが少なく済みます。また比較的バリが発生しにくく、その点でもロスを減らせます。

ワイヤー放電加工には以下のようなデメリットもあります。

ワイヤー放電加工は、アーク放電による絶縁破壊を利用して加工を行う原理です。そのため、ワークが絶縁材料だと、材料とワイヤーの間でアーク放電が起こらず、加工が行えません。

ワイヤー放電加工は、ワークを少しずつ溶解させて加工する方法のため、ほかの加工方法と比べて非常に時間がかかります。ワイヤーの送り速度は数ミリ/mと遅く、肉眼でも進んでいるか確認が困難な程です。

また、加工対象が金属なため、電導率の低いものだと数時間から数日かかることもあります。

上記のとおり、ワイヤー放電加工は、一回の加工にかかる時間が非常に長いです。そのため、同じ形状の部品を量産するとしても、毎回長時間の加工を要するため、量産には不向きです。

ワイヤー放電加工では、ワイヤーを垂直方向に張った状態で加工を行います。そのため、水平方向への切断が不可能です。

ワイヤー放電加工の流れは、以下のとおりです。

まずは、作成したCADデータを加工機械に読み込ませます。CADのままでは読み込めないため、CAMデータへの変換が必要です。CAMソフトでは、CADデータから加工パスを生成して、加工条件や順序を設定します。

読み込み後、CAMデータをもとに、ワイヤーの送り速度、電圧、電流、加工液の種類などの設定を行い、加工方法や加工開始位置などの情報を入力します。設定項目は、加工対象の金属により異なるため、注意が必要です。

次に、ワークを加工機に固定します。ワークの固定精度はそのまま加工精度に直結するほど重要です。ワークが正確に固定されていないと、加工精度の低下だけでなく、ワイヤーがワークと接触し、破損の原因となります。ワークに合わせた固定器具を使い正確に固定しましょう。

固定後は加工液にワークを沈めます。加工液には、加工中の冷却および加工くずを除去することで、ワイヤーの断線を防ぐ効果があります。また、絶縁体の役割もあり、放電の制御のためにも必要です。

なお、加工電圧の影響で加工液中に金属イオンが流れ出し、錆が発生する可能性があります。加工後はなるべく早めに加工液から取り出しましょう。加工液中の絶縁性を向上させることでも、錆の発生を抑制できます。

次に、ワイヤーを自動結合させます。ワイヤーの自動結合とは、加工中にワイヤーが断線した時に、自動で再結合することで、連続加工を可能にする機能です。

自動結合機能は、ワイヤーの断線を検知すると、自動で断線したワイヤーを回収して、新しいワイヤーを結合することで、シームレスに修復を行えます。

ワイヤーを結合した後は、通電して加工を開始します。通電時の注意点として、ワイヤーと加工物を接触させないことが重要です。ワイヤーが加工物に接触していると、ワイヤーの断線およびワークの破損の原因となります。

ここでは、2次元CAD/CAMでワイヤー放電加工機用NCプログラムを作成する際の課題と、3次元CAD/CAMを活用するメリットについて解説します。

2次元CAD/CAMでは、テーパ角や上下同一Rの指定を図形ごとに複数回行う必要があり、作業が煩雑になりやすいという課題があります。

さらに、上下異形状の加工を行う場合には、上下の図形数を同一にする必要があり、設定が容易ではありません。こうした複雑な作業工程により、ミスが発生するリスクが高くなる点が大きなデメリットです。

3次元対応のCAD/CAMでは、設計した3Dモデルをそのまま活用できるため、作業効率と精度の両立が可能です。

上下異形状やテーパ角などを3Dモデルから直接認識できるため、測定や設定の手間を大幅に削減できます。また、2Dへの変換(平面への落とし込み)工程が不要となるため、効率的かつ正確なNCプログラムの作成が実現できます。

ここでは、加工物の間設計および製造に適したCAD/CAMソフトウェアを2つ紹介します。

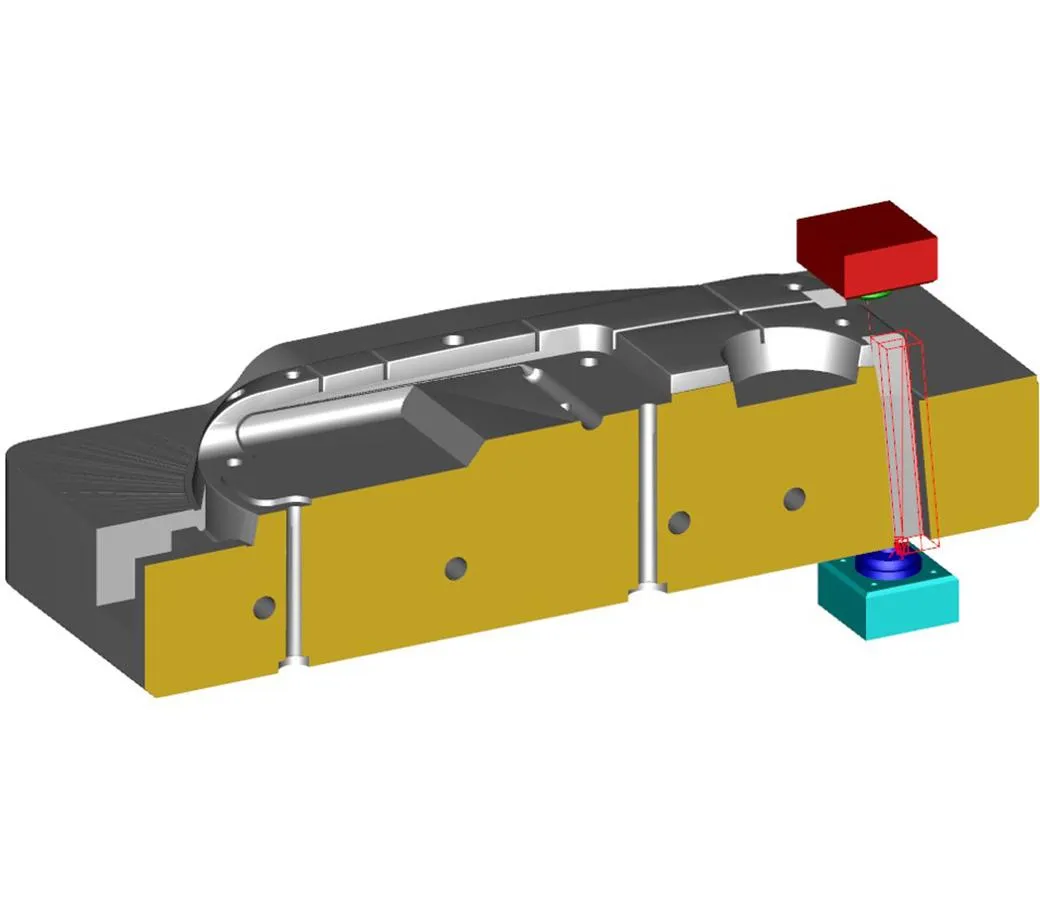

1つ目は「VISI」です。VISIとは、世界最先端の金型設計製造ソリューションで、高性能なモデリング環境と豊富な加工機能を備えています。モジュールにはハイブリッドモデリング機能や、2軸から5軸加工まで対応可能な加工機能に加え、金型設計専用のモジュールも搭載されています。

金型設計時に作成されるプレートモデルは、そのままワイヤー放電加工に利用できるため、設計から加工までの工程を効率的に一貫させることが可能です。また、複雑な3次元形状をもとに2次元平面展開形状を作成できる統合ソリューションもあり、立体図と平面図の両方から設計が行えるため、複雑な部品のCADモデル作成にも非常に適しています。

2つ目は「ESPRIT」です。ESPRIT CAMソフトウェアは、数多くの製造現場で使用されており、医療やエネルギー、建設など多くの産業を推進する部品の作成に携わっています。

ESPRITはソフトウェアのAPIを使用して構築されており、ワークフローの自動化が可能です。また、ワイヤー放電加工において、コアレス加工や輪郭加工など幅広い加工方法に対応している点も特長です。

さらに、ロータリーテーブルを活用した多軸制御や角度付きの加工にも対応しており、立体的で複雑な形状の部品加工も円滑に行えます。先に示したねじ切りやスパイラルなどの形状もこのロータリーテーブルを利用して加工します。

ワイヤー放電加工は、高硬度材や複雑な形状にも対応できる高精度な加工方法です。加工面が美しく、バリも出にくいため、精密部品の製造に適しています。ただし、加工速度が遅く、通電しない材料には対応できない点には注意が必要です。

こうした加工の精度と効率を両立させるには、信頼性の高いCAD/CAMソフトウェアの導入が不可欠です。

VISIは3Dモデルを活用した柔軟な設計・加工を可能にし、ESPRITはロータリーテーブルを用いた多軸制御や幅広い加工法に対応するなど、複雑な放電加工を全面的にサポートします。

Top Articles

よく読まれている記事

Featured Product

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan