2025.11.17

目次

樹脂成形部品の開発現場では、「設計どおりの形状が得られない」「ソリや収縮によって寸法公差を満たさない」「内部にボイドやウェルドラインなどの欠陥が生じる」といった課題に頻繁に直面します。これらの成形後のソリや内部欠陥は、製品機能の低下や組立不良だけでなく、市場投入スケジュールの遅延やコスト増加にも直結します。

一般的に、成形後の不具合に対しては以下のような対策が取られます。

しかし、これらの修正は時間もコストもかかります。特に複雑な形状や新しい樹脂材料を扱う場合、何度も手戻りが発生してしまうことが多く、結果として開発リードタイムが延び、製造現場の負担が増してしまいます。

樹脂成型品の製造現場では、「設計どおりの成形品ができない」という問題に直面することが少なくありません。

例えば、成形後にソリや形状変化が発生し、設計寸法を満たさなくなったり、強度不足や機能不良を引き起こすケースがあります。これらの不具合は、最終製品の信頼性を損なうだけでなく、市場投入スケジュールの遅延や開発コスト増加につながります。

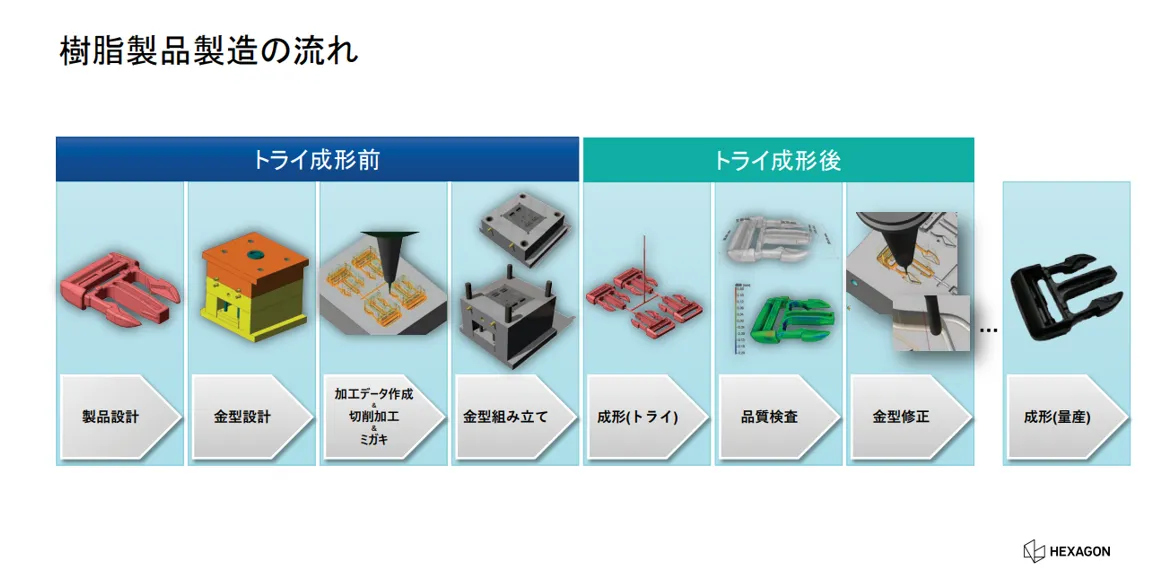

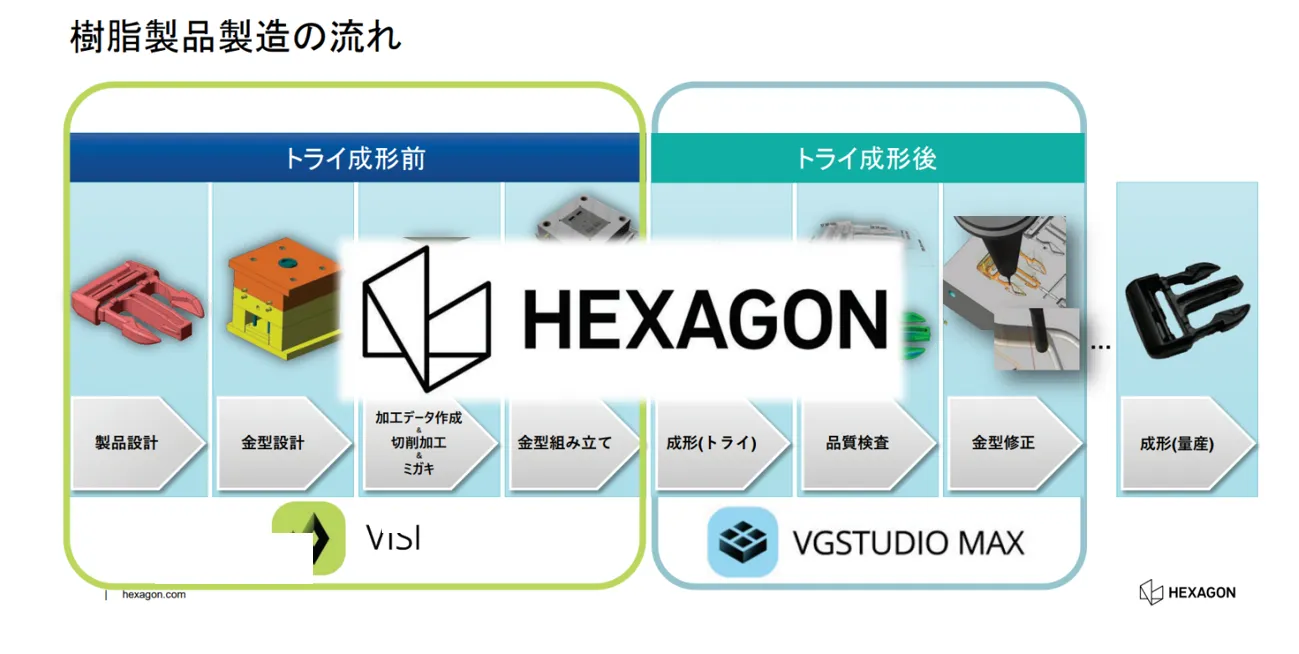

こうした課題に対し、Hexagonのソリューションを組み合わせた「トライ成形前のCAE解析による不具合予測と設計最適化」と「トライ成形後のX線CTによる非破壊検査とフィードバック」という2つのアプローチを組み合わせる手法をご紹介します。本記事では、それぞれの役割と具体的な活用法を整理し、効率的な金型立ち上げの方法を解説します。

金型完成後に不具合が発覚すると、修正や再製作に膨大なコストと時間がかかります。

特に、ソリ・ショートショット・ウェルドラインといった成形不良が成形条件の調整では改善できない場合、金型自体の修正が必要となり、開発スケジュール全体の遅延やコスト増加を招くおそれがあります。

これを防ぐためには、「設計段階から不具合の原因を予測し、事前に対策を講じる」ことが重要です。CAE(Computer Aided Engineering)解析は、金型製作前に樹脂の流動・冷却・収縮挙動を可視化し、ソリの発生や充填不良のリスクをシミュレーションできる強力な手段です。さらに、CAEを活用することで、従来は成形機側の条件調整や熟練者の経験・ノウハウに依存していた成形不良対策を、定量的なデータに基づいて事前に検討できるようになります。これにより、試作段階での手戻りや金型修正のリスクを大幅に低減できます。

流動解析では、以下のような検討が可能です。

こうした解析結果を設計段階に反映させることで、初回トライでの成功率が向上し、手戻りの回数とコストを大幅に削減できます。

設計初期から解析を導入すれば、以下のような効果が期待できます。

「最初から正しい金型をつくる」ための鍵は、試作前段階での精度の高い予測と設計最適化にあります。

Hexagonは、設計・解析・製造・検査をシームレスに連携させるデジタルソリューションを提供しています。

金型設計向けのVISI CAD、その設計データから効率よく加工プログラムへ変換するVISI CAM

そして非破壊検査に特化したVGSTUDIO MAXを組み合わせることで、設計データから試作・検査データまでを製造プロセスへ直接フィードバックできます。

この統合環境により、従来の「試作 → 修正 → 再検証」という繰り返しを大幅に削減し、効率的で確実な金型立ち上げを可能にします。

成形品は外観に問題なくても、内部にはボイド、クラック、などが存在します。これらは製品性能の低下や破損の原因となり、量産後の品質問題に直結します。従来の破壊検査では、内部確認のために成型品を破棄する必要があり、破壊による変形の影響で真因が突き止められない問題がありました。

近年では、X線CTを用いた非破壊検査が X線CTによる非破壊検査技術が確立されつつあります。

CT解析を活用することで、以下のような高精度な内部評価が可能です。

非破壊かつ短時間で詳細な内部情報が得られるため、量産前の品質確認が迅速かつ確実に行えるようになります。

CT解析によって得られた三次元データは、検査だけでなく設計・解析へのフィードバックにも活用可能です。実測データをCAEモデル反映させ、再解析を行うことで、金型形状やゲート位置の修正効果を検証できます。

これにより、「金型修正 → 再トライ → 再評価」という手戻りのループを最小化し、品質向上と開発期間短縮を同時に実現できます。

Hexagonの「VGSTUDIO MAX」は、X線CTで取得した内部データを多角的に解析できる強力なソフトウェアです。

次のような機能を備えており、製造現場の品質検証と改善を強力に支援します。

これらの結果を金型修正や再解析にすぐ反映できることが、VGSTUDIO MAXの大きな強みです。

特に「内部品質の可視化と設計・製造のフィードバックを1つのワークフローで行える」点は、従来の検査工程にはない革新的な価値です。

流動解析とX線CTによる非破壊検査を組み合わせることで、試作・修正の回数を減らしつつ高品質な成形品を短期間で実現することが可能になります。

結果として、開発リードタイムの短縮と品質保証の強化を同時に達成できます。

また、Hexagonが提供するVISI (CAD/CAM/CAE)・VGSTUDIO MAX (CAT “computer aided test”)といった統合ソリューションを活用することで、設計・解析・製造・検査をデジタルデータでシームレスにつなぎ、ものづくり全体の効率化と高度化を推進できます。

「最初から正しい金型をつくり、最短プロセスで量産へ」――その実現には、デジタル技術の活用が欠かせません。

今後の樹脂金型立ち上げでは、CAEとX線CTを中心としたデータ駆動型の開発プロセスが、競争力のカギとなるでしょう。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan