2025.06.30

射出成型品に発生する不具合にはバリ・ボイド(空隙)・シルバーストリーク(銀条)・ヤケ・ウェルド・ショート・ソリ・クラック・ジェッティング・フローマーク・ヒケ等多くの現象があります。 今回は、目視では確認し難い「ボイド」について解説していきたいと思います。 ボイドを防ぐためには、ボイドとは何なのか、なぜ起きるのかについて知る必要があります。本記事ではボイドに注目し、原因や対策、検査方法まで解説いたします。ボイドに悩まれている方は、ぜひ参考にしてみてください。

目次

ボイドとは、成形品の内部に泡が発生する不具合を指します。ボイドは外観が悪くなるばかりではなく、発生したことにより強度に問題が生じ、壊れやすくなります。また、レンズなどの性質を持つものは、光学特性不良を引き起こす可能性もあります。

ボイドは主に冷却時に発生するのが特徴です。樹脂は冷却されると収縮する特性があり、中心部に向かって収縮したとき、空洞が発生して気泡になります。これがボイドです。

また、製品内に空気やガスが入り込むことで発生する気泡も、成形不良の一つです。これらは気泡、またはバブルと呼ばれ、ボイドの一種です。

ボイドは温度や乾燥など外部的な要因で起きる現象です。また、保圧の関係で起きることもあります。

性質上、厚みのあるものを成形するときに発生するため、射出成形時には注意が必要です。

ボイドが発生する大きな要因の一つに、金型の温度があります。樹脂の冷却による収縮でボイドは発生しやすくなるため、金型の冷却不足が、ボイド発生の原因となり得ます。

金型の冷却には金型水管回路が密接に関わっており、この水路の不具合によって温度が高くなる結果が生まれているケースがほとんどです。

金型水管回路と同じく、射出の温度でもボイドは発生します。ノズルやシリンダーの温度が樹脂に影響を及ぼし、ボイドが発生するのです。

射出に関わる器具の温度にも注意が必要です。射出された樹脂はノズルやシリンダーの温度よりも10度以上高くなります。ボイドを発生させないために覚えておきましょう。

樹脂が十分に保圧されていないとボイドが発生します。ボイドは肉厚になっているところの内側が、熱で収縮して起きるパターンが多い状態です。肉厚な面が十分に圧されていないと、収縮分を補充できません。

射出成形をするときは、十分な保圧を行うことが重要です。

樹脂に水分が含まれていると、ガスが混入した際にうまく外へ出しきれず、結果としてボイドが発生する傾向があります。

樹脂は必ず乾燥させて、保存しておきましょう。

ボイドが発生する原因がわかったところで、この項では発生を防ぐ対策について解説します。温度や保圧を管理し、乾燥に注意すればボイドは発生しづらくなります。

具体的には、どのようにして対応をすれば良いのでしょうか。場合によっては設備の見直しをする必要も出てきますが、品質を維持するためには必要な工程であると言えるでしょう。

ボイド発生を防ぐために必要なことは、温度調節です。樹脂が熱くなると必然的にボイドは発生しやすくなるため、なるべく樹脂の温度を下げるように気をつけましょう。

金型の熱交換率が低下している理由でボイドが発生しているときは、水詰まりが起きている可能性があります。金型水管回路を確認してみましょう。

金型水管回路が詰まっているかどうかは、触ってみると判断できます。熱くなっているのは、詰まっている証拠です。水管回路が詰まっている場合は、エアーで詰まりを取り除くエアーパージが有効です。

詰まりではないものの熱交換率が悪いときには、金型水管回路を独立させて温度を下げる方法もあります。

金属は熱伝導率が高く、そのままにしておくと常に熱くなりがちです。金型よりも室温が低いときには、金型は大気中に放熱するので、この特徴をいかせば、金型の温度を下げられます。

別の手段としては、肉厚部を作る金型を放熱させられるものに置き換えること。ただし、金型の改造は相応の金額がかかるため、最終手段に留めておく方が良いでしょう。

保圧とは、熱で収縮した部分にさらに樹脂を押し込む方法です。

保圧を強くする、または時間をかけて樹脂を流し込むことで、ボイドの発生を防ぐことは可能です。しかし、金型に負荷がかかる、バリが発生するといったデメリットもあります。また、時間がかかるとそれだけ生産性にも関わってきます。

デメリットを最小限に防げる保圧の強さやかかる時間を、自身で確かめて調整することが重要です。

樹脂が水分を含んでいると、水分が内部で気化し、その部分がボイドになる可能性があります。射出成形する前に樹脂をよく乾燥させて、ボイドを未然に防ぎましょう。

予備乾燥に用いる機械は、熱風乾燥機・除湿乾燥機・真空乾燥機などです。

上記のいずれについても対策してみたけれど効果が得られなかったとき、もしくは具体的な対策がわからなかったときには、設備を見直す必要があるかもしれません。

ただし、設備の見直しにはそれなりの金額がかかるため、あくまで最終手段とした方が良いでしょう。

ボイドは見た目に変化がわかることもありますが、内部で発生した場合、見つけられなかったり、強度が低くなったりするため、結局製品として成り立ちません。

そもそもボイドを発生させないことが重要ですが、射出成形した製品にボイドが発生しているかどうかの検査も必要です。以下に紹介する検査方法を利用して、成形不良が起きていないか調べてみてください。

目視検査は代表的な検査で、主に外観を検査するために使われる手法です。人間の目による検査方法であるため、見落とすこともあります。また、調べる人によって最終的な結果にばらつきが出る可能性がある検査です。

また、ボイドは内部に発生するため、透明ではない樹脂を用いると目視検査が行えません。その場合は、内部を切断し断面を確認しなくてはなりません。

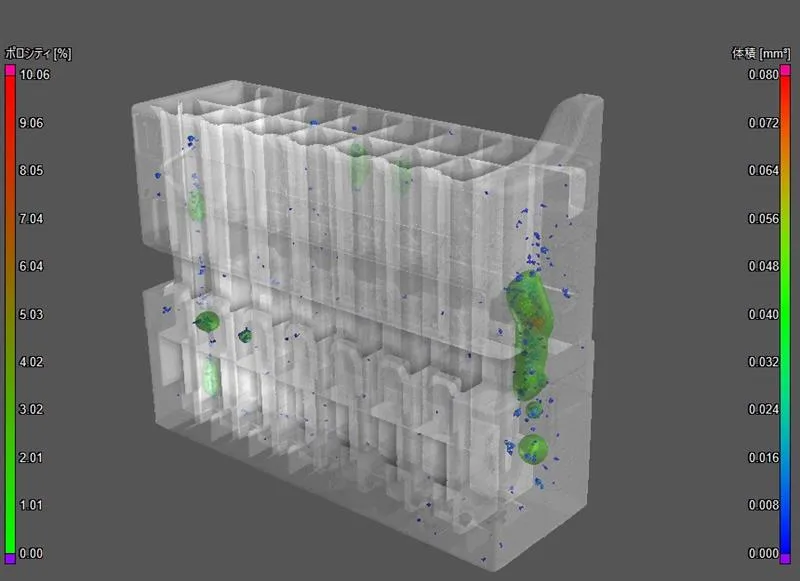

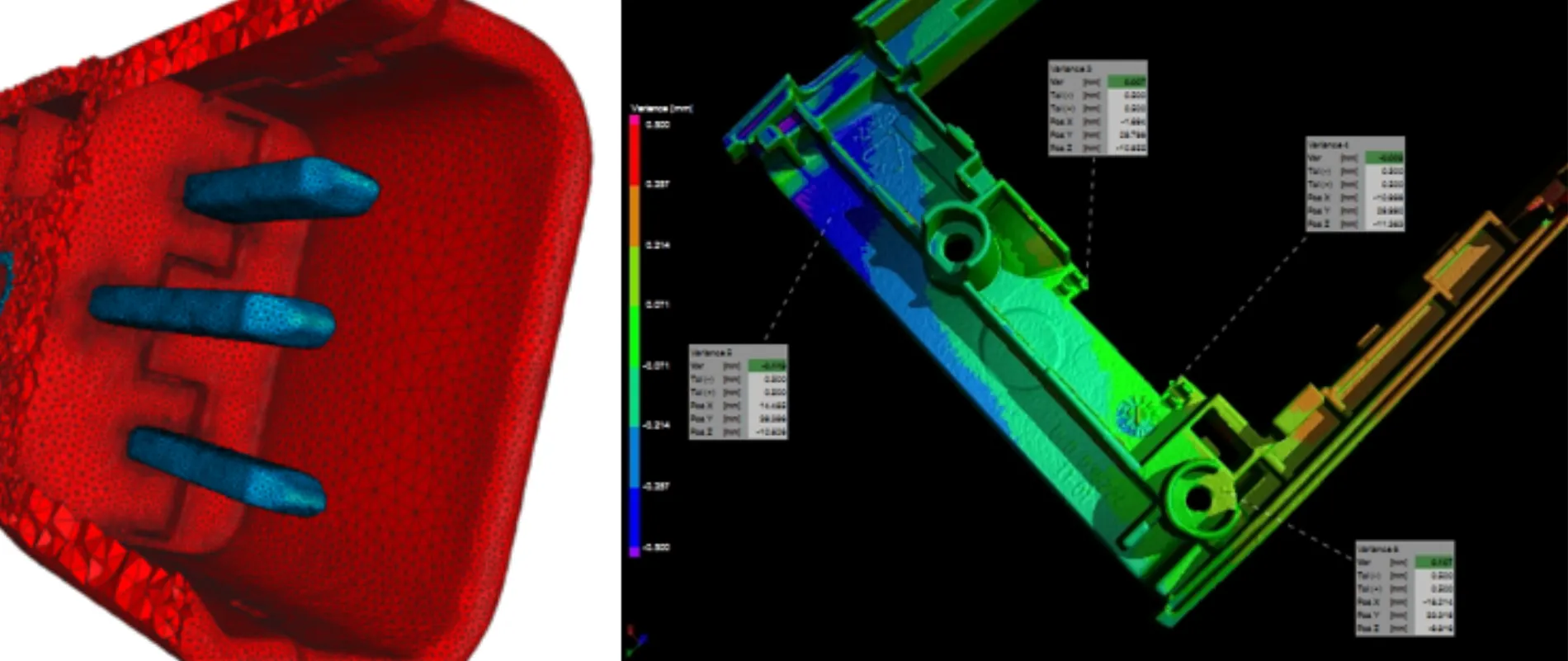

X線CTスキャンを用いると、内部にあるボイドを切断せずとも検査できます。射出成形したものにさまざまな角度からX線をあてるCTスキャンによって内部を確認します。一つの物質で構成されたものであっても、密度の違いからボイドが発生しているかがわかるのが特徴です。

小さなボイドであっても見落とさず、なおかつ時間もそれほどかからない点で優れていますが、専用の機器が必要となります。ただし、この方法では、ボイドだけでなくヒケなどの形状に関しても評価が可能であるなどのメリットも得られます。

超音波を発生させ、反射した範囲や強さによって傷がどの部分にあるのか、そもそも傷があるのかどうかを調べられる方法が、超音波探傷検査です。内部にボイドが発生していると、通常より強い超音波の反射が起きて発見できる仕組みになっています。

X線では測定できない、さらに微小な傷やボイドを発見するために、超音波が用いられます。精密な検査が行えますが、X線CTスキャンと同様に、専用の機器が必要です。検査を委託することも考えてみると良いでしょう。

ボイドを発生させないためには、温度、保圧を調整して射出成形を行う必要があります。また、水分やガスを含有させないために、よく乾燥させることも重要です。

射出成形が完了したら、目視だけでなく専用の機器を用いて検査し、ボイドが発生しているかを確認しましょう。ボイドが発生していると見た目が悪くなるばかりか、強度が低くなり壊れやすくなります。目に見えない部分だから構わないと考えていると、思わぬ事故につながりかねません。必ず射出成形したものは検査をするようにしてください。

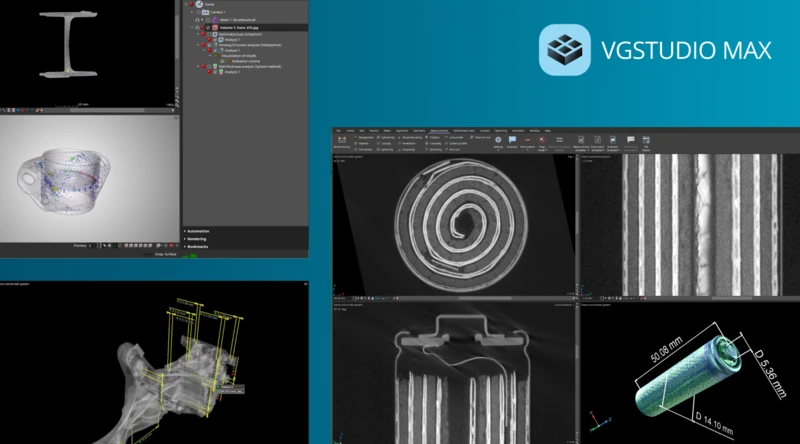

射出成形におけるボイドや気泡の問題にお悩みの方へ、Hexagonが提供する解析ソフト「VGSTUDIO MAX」をご紹介しますので参考にしてみてください。このソフトは、ボイドの発生原因を可視化し、解決策を提案する強力なツールです。

ボイドの体積、形状、密度をデータ化し、色分け表示で直感的に把握可能。

発生位置や密集度を正確に解析し、問題の根本を特定します。

ヒケなどの形状や繊維配向、肉厚とボイド発生の関連性を解析し、設計・材料特性の改善に貢献します。

樹脂混合やスクリュー工程での問題箇所を特定し、金型形状以前の対策も支援します。

欠陥形状データの抽出やメッシュデータ作成を通じ、設計段階でのリスク低減を実現します。

「VGSTUDIO MAX」は、ボイドの発生防止から原因究明、さらには品質向上までを一貫してサポートします。 温度管理や保圧調整、乾燥などの対策と併せて活用することで、より効率的な成形が可能となります。

ボイド対策でお困りの際は、ぜひお気軽にお問い合わせください。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan