2025.10.29

熱可塑性樹脂は、日用品から産業製品まで幅広く使われている素材です。加熱するとやわらかくなり、冷却すると再び固まるという特性があり、リサイクルしやすい点でも注目されています。

この記事では、熱可塑性樹脂の基本的な性質をはじめ、結晶性・非晶性といった構造の違いや、「汎用樹脂」「エンジニアリングプラスチック」「スーパーエンジニアリングプラスチック」といった分類ごとの特徴を紹介しています。

目次

熱可塑性樹脂(ねつかそせいじゅし)は、熱によって状態が変わる性質をもつ樹脂です。加熱するとやわらかくなり、冷やすと固まる特徴があります。この特性を生かして、ビニール袋・ペットボトル・食品トレイ・シャンプーの容器など、さまざまな製品に使われています。

熱可塑性樹脂の加熱によって溶け、冷却すると再び固まる変化は、繰り返すことができるため、再利用やリサイクルにも向いています。 ただし、溶け始める温度(融点)は、樹脂の種類によって異なります。 中には明確な融点を持たないタイプもあるため、性質を理解して使い分けなければなりません。 このあとで、熱可塑性樹脂の種類や分類について詳しく解説します。

熱可塑性樹脂は、分子の配列によって「結晶性」と「非晶性」に分けられます。プラスチックの分子はひも状になっており、その並び方によって性質が変わります。

結晶性樹脂は、分子鎖(ぶんしさ)が規則正しく並んだ部分が多い樹脂です。分子鎖とは、分子が鎖のようにつながった構造を指します。結晶性の構造はすき間が少なく、密に詰まっているため、一定の温度で溶ける「融点」があります。ただし、すべての分子がきれいに並んでいるわけではなく、不規則な部分も含まれています。

一方の非晶性樹脂は、分子鎖がばらばらに並んでおり、結晶構造を持ちません。そのため、決まった温度で溶ける性質はなく、代わりに「ガラス転移温度」と呼ばれる、やわらかくなる温度が定義されています。

さらに近年では、この2つに加え「液晶性樹脂」という新しい分類もあります。液晶性は、分子鎖がある程度規則的に並んでおり、結晶性と非晶性の中間のような特徴を持っています。

熱可塑性と熱硬化性はどちらも熱特性面を表すものですが、まったく異なるものです。

加熱することにより軟化し、塑性変形させ、冷却によって固化する特性もを持つ樹脂

熱や光などを加えることで化学反応を起こし、三次元の網目構造を形成して硬化する樹脂

熱可塑性樹脂は熱で溶けて冷えると固まり、再び加熱すればまた溶ける性質です。 熱硬化性樹脂は、一度加熱して固めると、それ以降は熱を加えても溶けません。

この違いは、食べ物にたとえるとわかりやすくなります。 熱可塑性は「チョコレート」のように、溶けたり固まったりをくり返すことが可能です。 熱硬化性はビスケットやクッキーのように、焼いたらもう元に戻らないという特徴があります。

分子構造や熱特性面のほかに、耐熱性の度合いによって以下の3種類に分類されます。

それぞれの特徴について、以下で詳しく見ていきましょう。

耐熱性が100℃未満のプラスチックのことです。世の中にあるプラスチックの約8割を占めています。価格が比較的安く加工もしやすいですが、強度や耐熱性の低さが欠点です。

代表的な汎用プラスチックは、以下の5種類になります。

※出てくる用語にまつわる解説

結晶性特性:樹脂の分子構造

比重:物質と水との密度の比で1.0未満の場合は水より軽く、1.0以上の場合は水より重い

融点:固体が液体に変化する温度

ガラス転移点:固体からゴム状のように柔らかくなる温度

引張降状強度:引張応力を加えて変形して元に戻らない直前の応力

4大汎用樹脂の一つです。安価で加工がしやすく、大量生産に向いています。レジ袋やシャンプーボトル、バケツなど日用品から工業用まで幅広く使用されています。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 0.95~0.97 |

| 融点 | 130~137℃ |

| ガラス転位点 | -25℃ |

| 引張降状強度 | 26.2~33.1MPa |

4大汎用樹脂の一つです。プラスチックの中でも軽量で、折り曲げに強い特性があります。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 0.90~0.91 |

| 融点 | 160~175℃ |

| ガラス転位点 | -20℃ |

| 引張降状強度 | 31.1~37.3MPa |

4大汎用樹脂の一つで「塩ビ」とも呼ばれており、配管で用いられる塩ビ管の材料になります。耐久性が高く酸やアルカリにも強いですが有機溶剤には弱く、耐熱性も低いです。

| 結晶性特性 | 非晶性樹脂 |

|---|---|

| 比重 | 1.30~1.58 |

| 融点 | なし |

| ガラス転位点 | 23.9~40.6℃ |

| 引張降状強度 | 40.7~44.9MPa |

4大汎用樹脂の一つです。 スチロールとも呼ばれており、発泡成形(発泡剤を混ぜて気泡を発生させる成形法)したものを発泡スチロールと言います。

| 結晶性特性 | 非晶性樹脂 |

|---|---|

| 比重 | 1.04~1.05 |

| 融点 | なし |

| ガラス転位点 | 100℃ |

| 引張降状強度 | 35.9~51.8MPa |

「アクリロニトリル・ブタジエン・スチレン樹脂」という名前のプラスチックです。 頭文字を取ってABS樹脂と言います。 3つの特性を持つため、機械的強度が高く耐薬品性にも優れています。 一方で、デメリットは耐溶剤性が弱く可燃性であることです。

| 結晶性特性 | 非晶性樹脂 |

|---|---|

| 比重 | 1.16~1.21 |

| 融点 | なし |

| ガラス転位点 | 73~112℃ |

| 引張降状強度 | 32.4~56.9MPa |

耐熱性が100℃以上のプラスチックのことです。 強度や耐熱性に優れていますが金属ほどではなく、汎用プラスチックと比べると高価なプラスチックになります。 代表的なエンジニアリングプラスチックは、以下の4種類です。

5大汎用エンジニアリングプラスチックの一つで、商品名はナイロンです。PA6やPA66といったようにPAの後に数字が入りますが、これは炭素原子の数になります。耐衝撃性や耐摩耗性、耐薬品性に優れていますが吸水率が高く、湿気を吸収すると強度低下や変形を起こします。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 1.12~1.14(PA6)/1.07~1.09(PA66) |

| 融点 | 215℃(PA6)/264℃(PA66) |

| ガラス転位点 | 50℃(PA6)/60℃(PA66) |

| 引張降状強度 | 78MPa(PA6)/59~83MPa(PA66) |

5大汎用エンジニアリングプラスチックの一つです。機械的強度や耐摩耗性に優れているほか、材料自身が摩擦を減少させる特性を持つため、スイッチや歯車、ベアリングなどで用いられています。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 1.42 |

| 融点 | 172~184℃ |

| ガラス転位点 | -25℃ |

| 引張降状強度 | 67~69MPa |

ペットボトルで有名なプラスチックです。透明性が高く、燃やしても有害ガスを出しません。一方で単体だともろく、酸に弱い性質があります。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 1.29~1.40 |

| 融点 | 227℃ |

| ガラス転位点 | ー |

| 引張降状強度 | 58MPa |

5大汎用エンジニアリングプラスチックの一つです。透明であることから、カメラレンズや車のヘッドランプなどで使用されています。耐熱性や低温特性に優れている一方で、耐疲労性は弱く、応力亀裂が起こりやすい特徴があります。

| 結晶性特性 | 非晶性樹脂 |

|---|---|

| 比重 | 1.20 |

| 融点 | なし |

| ガラス転位点 | 150℃ |

| 引張降状強度 | 68MPa |

スーパーエンジニアリングプラスチックとは、耐熱温度が150℃を超えるプラスチックのことを指します。 機械的な強さや耐熱性だけでなく、薬品への耐性にもすぐれている素材です。ただし、性能が高いぶん、非常に高価である点がデメリットです。

代表的な種類には、以下の4つがあります。

PPSは、耐熱性や耐薬品性にすぐれている一方で、補強されていないタイプは衝撃に弱く、壊れやすい点が特徴です。一般的には、ガラス繊維や炭素繊維、無機質の充てん材などで補強されたものが使われます。主に、自動車の部品や電子レンジ、アイロンなど、高温にさらされる製品に用いられます。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 1.35 |

| 融点 | 280~290℃ |

| ガラス転位点 | 88~92℃ |

| 引張降状強度 | 34~59MPa |

商品名「テフロン」として知られています。フッ素原子と炭素原子のみで構成されており、熱に強く、表面がくっつきにくいという性質があります。フライパンや鍋などのコーティングに使用されています。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 2.14~2.20 |

| 融点 | 327℃ |

| ガラス転位点 | 115℃ |

| 引張降状強度 | 19~34MPa |

連続して使用できる温度が約240〜250℃、融点は334℃と、非常に高い耐熱性を持つプラスチックです。薬品や放射線への耐性にもすぐれているため、特殊な用途にも向いています。ただし、他の高機能樹脂と同様に、価格の高さがネックになります。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 1.3 |

| 融点 | 334℃ |

| ガラス転位点 | 143℃ |

| 引張降状強度 | 93~240MPa |

液晶ポリエステルとも呼ばれており、耐熱性や耐薬品性に優れたプラスチックです。また成形時の流動性が高いため、精密な部品の製造に適しています。スマートフォンのコネクタやカメラモジュールなどの電子部品で広く活用されています。

| 結晶性特性 | 結晶性樹脂 |

|---|---|

| 比重 | 1.35 |

| 融点 | 280~370℃ |

| ガラス転位点 | なし |

| 引張降状強度 | ー |

これまでに紹介した樹脂は、主に以下の方法で成形されます。

成形法は、作りたい形や製品の特性に応じて使い分けるのが基本です。

最も一般的な成形方法です。 加熱して溶かした樹脂をシリンダーで金型に流し込み、冷却して固めるという手順で成形します。 自動車のダッシュボードやバンパー、パソコン、スマートフォンなどに用いられます。 大量生産に向いており、複雑な形状にも対応可能です。 ただし、金型の製作に時間とコストがかかるため、小ロットの製品には不向きです。

加熱した樹脂を金型から連続的に押し出し、冷やして固める方法です。 パイプやチューブ、光ファイバの被覆など、長い形状の製品に適しています。 ところてんのように樹脂を押し出して形作るため、長さに制限はなく、同じ形状のものを連続して製造できます。 金型が比較的単純で、製造コストを抑えられる点もメリットです。 ただし、作れる形には一定の制約があります。

加熱した樹脂をチューブ状に押し出し、金型ではさんで空気を吹き込み、ふくらませて成形します。 ペットボトルや飲料容器など、中が空洞になっている製品によく使われる方法です。 金型構造がシンプルで製造コストも抑えられますが、空気を使って成形する特性上、複雑な形や先のとがった形にはあまり向いていません。

シート状にした樹脂を加熱して柔らかくし、金型に押し当てて真空状態を作ることで、金型の形を転写する成形方法です。 卵パックや使い捨ての弁当容器などに使われます。 金型の費用が安く、少量生産にも適しています。 しかし、成形後に不要な部分を切り取る加工が必要になる点に注意が必要です。

熱可塑性樹脂には、どのようなメリットやデメリットがあるのでしょうか。

繰り返し使える点が大きな特長です。 たとえば、使用済みのペットボトルやレジ袋、鮮魚用のトレイなども、この素材が使われており「リサイクルができる」として有名です。 資源を無駄にせず活用できるため、環境にもやさしい素材といえるでしょう。

金属と比べて軽くて安価なうえ、融点が低いため、成形しやすい特徴があります。 また近年では、加工のしやすさに加えて、耐熱性や耐久性にもすぐれたエンジニアリングプラスチックやスーパーエンジニアリングプラスチックも登場しました。

さらに、防錆性や絶縁性もあり、金属にはない性質を持っています。着色料を加えれば、素材そのものに色をつけることも可能です。

樹脂の中には、薬品への耐性が高いものもあります。

たとえば、PE・PP・PVC・PAI・PPS・PEEK・LCP・PEIといった素材は、化学薬品容器や医療機器、半導体製造の現場などで活用されています。

一方で、デメリットには以下のようなものがあります。

処理方法を間違えると、環境への悪影響につながります。 プラスチックごみが原因となって、海洋汚染や生態系へのダメージが深刻になるケースもあります。 資源の浪費を防ぐためにも、正しい処理が欠かせません。

金属に比べて、熱への耐性は高くありません。 そのため、高温環境には向かない素材も多く、使用できる場面が限られます。

電子レンジで使えない製品もありますが、融点が低いぶん、加工がしやすいという利点もあります。

近年では、エンジニアリングプラスチックやスーパーエンジニアリングプラスチックの登場によって、従来の弱点をカバーできる製品も増えてきました。

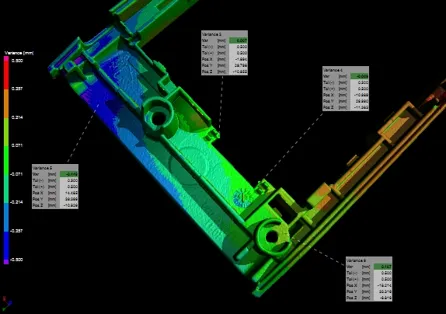

熱可塑性樹脂を筆頭とした金型を利用した成形品のメリットは複雑形状の成形品を安価かつ大量に生産することが可能になりました。 しかし、成形には離型後の変形、目視困難な位置の充填不足、形状相違などの多くの確認項目があり、修正と試作を繰り返します。

そこで弊社の「VGSTUDIO MAX」が役立ちます。

このソフトを使うことで、数多くの検査を非破壊、非接触で迅速に実施することが可能になり、評価リードタイムが短縮します。 また、現物3Dデータを活用した金型修正方案は効率的な金型修正を実現し、試作回数の削減に寄与します。

導入には一定の費用がかかりますが、金型の製造コストに比べれば経済的です。 「VGSTUDIO MAX」の活用を、ぜひご検討ください。

熱可塑性樹脂の基本的な性質や分類、代表的な素材の特徴について紹介しました。生活用品から精密機器まで幅広く活用されている熱可塑性樹脂は、使用目的に合った素材選びが重要です。

特に、製品の品質や信頼性が求められる現場では、CTデータ解析ツール「VGSTUDIO MAX」のような技術を活用することで、結晶性の違いや内部構造を可視化できるようになります。適切な知識とツールを活かすことで、より精度の高いものづくりを実現できるでしょう。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan