2025.09.17

製品の故障原因の1つであるはんだ不良には、はんだブリッジやはんだ過多、クラック・ボイドなどさまざまな種類があります。その中でも、原因の特定や検出が難しい不良として、ボイドがあります。ボイドの発生原因はさまざまな理由が考えられ、時間経過や応力による発生も可能性があり、適切な対処が必要です。

本記事では、ボイドの種類や原因、対策について解説します。

目次

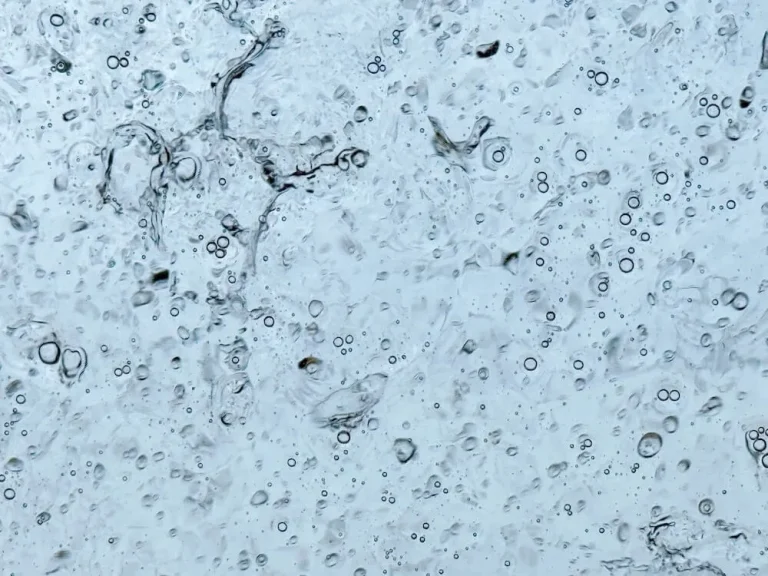

ボイドとは、はんだ付けの際に内部に生じる空隙のことを指します。これらは接合不良の要因となり得ます。

通常、予熱時に発生する気泡は、はんだが溶融する前に排出され、同時に金属酸化膜の除去も進みます。しかし、酸化被膜の除去が不十分な部分があると、溶融時にフラックスがはんだ外に排出されず、揮発成分が残留し、気泡が繰り返し発生します。その結果、はんだ内部にボイドが残ることになります。また、各実装技術における温度プロファイル、はんだ印刷時のパターン形状、さらにははんだの流動性などもボイド発生の要因となります。

ボイドが発生すると、はんだ接合部の断面積が減少し、熱伝導率や電気伝導率が低下します。さらに接合強度の低下にもつながり、製品の品質を損なう重大な要因となります。

ボイドには、主に以下の種類があります。

マイクロボイドとは、ボイドの中でも特に微細な気泡のことです。フラックスやはんだに閉じ込められたガスが原因で発生します。

接合部に気泡が残ると、配線幅が狭いほどマイクロボイドが接続信頼性に与える影響が大きくなります。

直径は数μm程度と小さく、肉眼では確認が難しいため、精密な検査が必要です。

はんだ内部にできる、空隙や空洞のことを指します。これにより強度が低下し、電気抵抗の増加や熱伝導の悪化を招きます。フラックスの揮発や酸化被膜の除去不足が主な原因です。

はんだが部品の金属面になじむ性質を「濡れ性」と呼びます。濡れ性が良いとはんだの接合性が高まり、機能や安全性が向上します。

一方、濡れ性が低いと接合強度が弱まり、ボイドの発生につながることも少なくありません。主な原因は、フラックスの活性力不足や汚れの付着、メッキ不良などです。

接合部周辺に発生する気泡を指し、強度低下や電子回路の故障の原因になります。フラックスの流動性が不足していたり、はんだの溶融時間が短いと、ガスが排出されず気泡が残ります。

ピンホールは、はんだの下にできた空洞が表面に微細な穴を作る現象です。ブローホールは、はんだ内のガスが膨張し、表面にギザギザの開口を作る現象です。内部にボイドがあっても外からは穴が見えないこともあります。水分やガスが主な原因です。

カーケンダルボイドとは、異なる金属の拡散速度の違いによって生じる空洞のことです。接合部が高温に長時間さらされると、金属間化合物層とブラックフェーズ層が形成され、そこにカーケンダルボイドが発生します。これが進行すると、接合強度の低下や電子回路の故障につながります。

5.温度プロファイル 基板の問題を改善するには、まず現場での対応が重要です。特に改善が見られない部分については、生産技術の対応を検討すると良いでしょう。ただし、初めから技術的な対応を取ると、時間とコストがかかるほか、効果が見合わないケースも少なくありません。 はんだ付けの際、フラックス樹脂や溶剤の一部が気化し、ガスが発生します。はんだの流動性が十分でない場合、ガスがフィレット内部に残り、ボイドの原因となります。そのため、フラックスの劣化を防ぐ適切な温度プロファイルを用いることで、ボイドの発生を抑えることが可能です。 1.基板下部から加熱する はんだ溶融時に、耐熱性の高いフラックス溶剤を多く使用したり、活性剤を強めたりすることで熱対流を強化し、ガスの発生を抑えられます。ただし、はんだの仕様書には有機酸系活性剤が添加されているため、品質の確認が必要です。 1.はんだのフラックスを少なめにする

数多あるボイドの中で、ボイドの主な発生要因について解説します。ボイドができる原因としては、主に以下の7つがあります。

1.フラックス

2.基板

3.部品リード

4.部品形状

6.設計

7.印刷形状

現場で対応できるのは、基板・温度プロファイル・印刷形状の3つです。現場での対応

生産技術の対応では、メーカーの協力をもとに、装置の性能を検討します。しかし、量産工程ではラインごとの特殊性があるため、得られた数値だけでは隠れた問題を把握しきれないこともあります。そのため、現場での対応としては、完成品の判定基準を明確にし、結果に応じて規格を調整することで、スムーズな対策が可能です。温度プロファイルでの対応

対策として、はんだを溶融させてガスを放出させる方法があります。この際、フラックスが劣化しないようにすることで、流動性が確保され、ガスがスムーズに排出されます。特にリードレス部品の場合、基板の下部から熱を供給すると、フィレット表面にフラックス残渣を押し上げる効果が期待できます。フラックスの劣化を防ぐヒーター操作方法

熱風が印刷されたはんだに、直接当たらないように調整しましょう。

2.プリヒート部の熱量(温度×時間)および熱風(ファンの回転数)を抑える

フラックス溶剤は100℃を超えると流動化し、はんだの溶融段階で気化します。このとき、発生したガスの一部はフィレット内部にとどまるため、熱対流を適切にコントロールすることが重要です。フラックスの熱反応特性およびはんだ印刷

印刷方法

ガスの発生は抑えられますが、濡れ性に影響が出るため、部品下の印刷厚を薄めにすることが推奨されます。

2.ランド面積の7〜8割をベタ印刷する

フラックス残渣がランド部の印刷されていない側へ流れ出すことで、フィレット内部のボイドを減らす効果があります。また部品の下のはんだの厚みがボイド発生に影響するため、マスク厚を薄くすることが有効です。

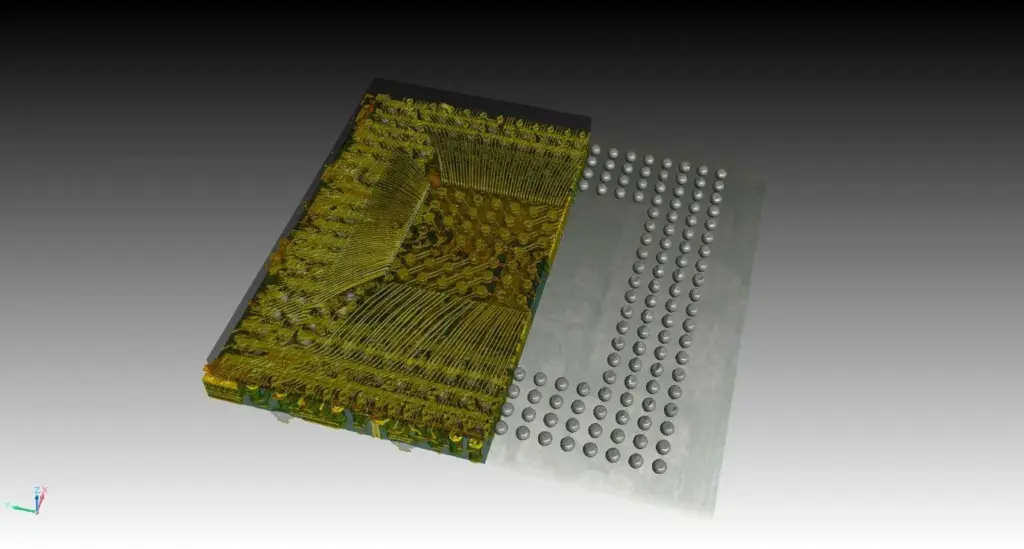

VG STUDIO MAXは、用途に応じてオプションを組み合わせられるモジュラーソフトウェアです。マテリアル解析、シミュレーション機能、形状解析の機能をすべて搭載し、データ解析や可視化、アニメーション機能も備えています。

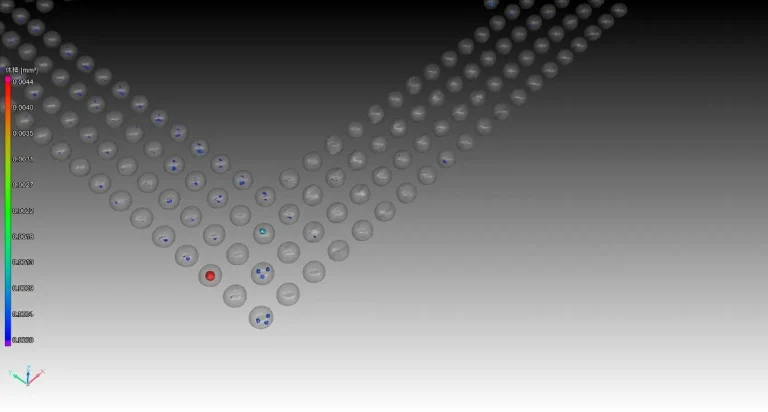

・解析によるボイドの検出と評価

「欠陥/介在物解析モジュール」は、マテリアル解析用のオプションモジュールです。ボイドやクラックの位置、サイズや間隔などを簡単でスピーディに検出出来るので様々な視覚的表現、定量把握と判定が可能です。

・はんだ付け状態の可視化

CTスキャンしたデータをそのままの状態で観察するだけでなく、歪んだ基板の反りを補正した状態で可視化することも可能。また、3Dビューワー・アニメーションムービによって共有することも可能です。

・はんだ量の合否判定

基板、はんだの厚み測定からはんだ上がりが計測可能です。また、スルーホール内のはんだ量を計測することで充填率での合否判定やBGAはんだボールの濡れ性評価も実施可能。

この情報を元にリフ ロー炉の温度やペースト時のはんだ量など、最適な製造条件 を検討することもできます。

・自動化機能

VG STUDIO MAXを活用すれば、パーツの自動非破壊検査が可能です。セットアップも簡単で、多くのCTシステムに対応でき、パーツの繰り返し解析を効率化します。

今回は、ボイドの種類や発生原因、そしてその対処法について解説しました。ボイドは製品の信頼性や性能に直接影響を及ぼすため、適切な管理と処理が不可欠です。

特に、酸化被膜の除去が不十分な場合には、フラックス残渣が原因となってボイドが発生し、はんだ内部に残ってしまうことがあります。そのため、酸化被膜を適切に除去し、フラックスを排出しやすい条件を整えることが重要です。加えて、温度プロファイルを最適に調整することで、はんだの流動性を確保し、ガスの排出を促進してボイドの低減につなげることができます。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan