2025.10.08

鋳造に用いる型には、金属型やダイカスト型のほか、砂を使った砂型も存在します。砂型は古くから使われており、素材の調達コストが比較的安く、幅広い形状に対応できる点が特徴です。この記事では、砂型鋳造の概要や代表的な手法、具体的な工程についてわかりやすく解説します。

目次

砂型鋳造とは、砂で成形した型に金属を流し込んで製品を作る鋳造方法です。木型を用いて砂を押し固め、上下あるいは複数の型を組み合わせて鋳型を作製します。その鋳型に溶融金属を注入することで、目的の形状に成形する仕組みです。

砂型にはいくつかの種類があり、それぞれに特徴があります。鋳造を行う際は、目的や製品の仕様に応じて最適な型を選ぶ必要があります。

鋳造は、型に材料を流し込んで製品を成形する、古くから用いられている加工方法の一つです。

その中でも砂型鋳造は、木型を利用して砂を成形し、型枠を作る方法に分類されます。具体的には、型枠に木型を配置し、その上から砂と添加剤を混ぜ合わせたものを充填・成形して鋳型を作製します。

砂型鋳造に使われる砂は海や川、砂漠にある砂(珪砂)を使います。珪砂以外でも人工砂や鋳物用のジルコン砂・クロマイト砂・オリビン砂・アルミナ砂を用いることがありますが、いずれの砂もそのままでは固まりません。そのため、粘着剤の樹脂や硬化剤を混ぜる手法を取ります。この固められるようになった砂は、鋳物砂と呼ばれます。

砂型に高温の材料を流し込んだ際、ガスが発生します。これは樹脂や硬化剤が燃えることで発生するものです。このガスは鋳物に悪影響を与えることがあります。樹脂や硬化剤は燃焼する一方、砂はなくならないため再生砂としてリサイクルができます。

砂型は素材と作り方によって種類が異なります。主な種類は「生砂型・乾燥砂型」「炭酸ガス型」「有期樹脂硬化剤型(自硬性鋳型法)」「シェルモールド型(熱硬化性鋳型)」の4種類です。

生砂型は、水と粘土を混ぜた砂を使用する最も一般的な鋳型です。珪砂に粘土と水を加えて混練し、木型で成形します。自然の珪砂のほか、山砂などの粘性の高い砂を使用することもあります。ただし、水分を含むため、ガス発生のリスクが高まる点に注意が必要です。型設計時には、ガス抜き構造の工夫が求められます。

乾燥砂型は、水分を含まない乾いた砂を使用した型で、生砂型よりもガス発生のリスクが少なく、より高い強度を持たせることが可能です。

いずれも砂自体が安価で、型の成形や解体が簡単であるため、低コストかつ短時間での生産に適しています。

炭酸ガス型の鋳造法は、砂・水ガラス・炭酸ガスで型を作成する方法です。ガス硬化性鋳型とも呼ばれます。特徴としては、生砂型・乾燥砂型で利用していた水を利用せず、水ガラスを利用します。水ガラスはケイ酸ソーダとも呼ばれ、古くから石鹸などに用いられていました。

水ガラスと炭酸ガスを混ぜ合わせると、珪酸ゲルが発生します。さらに水ガラスの水分を砂が吸収していくことで、珪酸ゲルがどんどん固まっていく性質があります。固まる性質を利用して砂型の硬度を確保する手法が、炭酸ガス型です。

硬度があり寸法精度も高いメリットがある反面、砂型そのものに吸湿性があるため、時間経過で強度が落ちます。また、水ガラスと炭酸ガスを混ぜてゲルを発生させていることから、リサイクルが難しいデメリットもあります。

有機樹脂硬化剤型は、加熱やガスを使わず、常温で自然に硬化するタイプです。主にフラン樹脂や有機エステルが使用され、砂と混ぜて一定時間置くだけで固まります。

この手法は型の表面が滑らかに仕上がるうえ、寸法精度にも優れています。また、砂の再利用が可能な点もメリットです。ただし、温度や湿度の影響を受けやすく、管理が難しい側面があります。時間の経過によって強度が下がる場合もあるため、注意が必要です。

珪砂と熱硬化樹脂を混ぜて作成するのがシェルモールド型(熱硬化性鋳型)です。硬化した型が貝殻のような形になることから、この名前が付けられました。

熱を加えると固まる樹脂を熱硬化性樹脂と呼びます。フェノール樹脂・エポキシ樹脂・メラミン樹脂・ポリウレタンが熱硬化性樹脂です。

加熱によって一度硬化すると再加熱しても形状が変化せず、表面が滑らかで寸法精度が高い点が特徴です。さらに量産に適していることから、大量生産向けの鋳造に利用されます。ただし、使用後のリサイクルが困難であり、使い捨ての型となります。

砂型鋳造には、コストや製造スピード、対応できる形状や素材など、さまざまなメリットがあります。ここでは、それぞれの特性について解説します。

砂型には自然由来の砂を使用できるため、金型と比べて材料コストを抑えることが可能です。型の製作にかかる費用を低減できる点は、砂型鋳造の特徴の一つです。

砂型は比較的短時間で作れる点が強みです。むしろ、時間をかけ過ぎると形状が崩れてしまうこともあるため、スピーディーな作業に適しています。手法にもよりますが、早い場合はおよそ5分で型が完成します。納期が迫っている状況では、砂型鋳造が力を発揮します。

砂型は柔軟に形を作れるため、完成する製品のデザイン自由度が高く、複雑な構造や大型製品の製作にも適しています。

たとえば中が空洞になった形状や、金型では対応が難しいサイズのものでも、砂型鋳造なら対応可能です。金型ではクレーンなどの大型設備が必要になることもありますが、砂型は使い捨てで保管の手間もありません。そのため、複雑な構造や大型の製品を作りたい場合に適しています。

砂型は多様な金属に対応可能であり、使用できる材料の幅が広い点も特徴の一つです。

金型の場合、型そのものが金属製であるため、使用する材料によっては相性の問題が生じます。金型は金属製であるため、鋳造時には鋳造金属との熱的・化学的な相性に起因する制約が生じる場合があります。一方、砂型はその点で自由度が高く、素材の選択肢が豊富です。

砂型は使用のたびに破壊されますが、その際に残る砂は再生処理を経て再び型づくりに利用できます。これにより、材料コストの削減や環境負荷の低減につながります。

ただし、「シェルモールド型」や「炭酸ガス型」など一部の型はリサイクルが難しい点に注意が必要です。

砂型鋳造には多くの利点がありますが、その一方で、大量生産には不向きであるほか、寸法精度や製品強度の面で制約が生じる場合があります。以下では、代表的なデメリットについて解説します。

砂型は一度使用すると破壊されるため、その都度新しい型を作製する必要があります。したがって、同じ製品を大量に生産する場合には、毎回型を作る工程が発生します。

その結果、型の素材である砂自体は安価であっても、型の再作製にかかる工数が増えることで、製品1個あたりのコストは高くなりがちです。このような理由から、砂型鋳造は大量生産には不向きとされています。

砂を用いて成形する性質上、完成した製品の表面は比較的粗く仕上がります。特に、砂粒が大きい場合には型の内面に微細な隙間が生じ、そこへ溶融金属が流れ込むことで表面のざらつきが発生します。

滑らかな仕上がりが求められる製品に対しては、粒度の細かい砂を使用するほか、有機樹脂硬化剤型やシェルモールド型といった手法を適用することが有効です。また、サンドブラストやショットブラストによる表面処理を行う方法もあります。

砂型鋳造は比較的容易に型を作製できる反面、寸法精度の面では劣る傾向があります。試作品の製作には適していますが、寸法や形状に高い精度が求められる製品には不向きです。

精度を重視する場合には、炭酸ガス型や有機樹脂硬化剤型など、より寸法精度の高い砂型鋳造法を採用することが有効です。

砂型は金属を比較的ゆっくりと冷却するため、凝固速度が遅くなります。凝固速度が遅い場合、金属の結晶構造が粗くなり、その結果として製品の強度が低下する傾向があります。

高い強度が求められる場合には、冷却速度が速く、より緻密な組織と高強度の鋳物が得られる金型鋳造やダイカスト鋳造の採用が有効です。

砂型鋳造は、木型の作成から鋳込み、冷却、仕上げまで複数の工程に分かれています。それぞれの工程を正確に行うことで、より品質の高い製品を作ることが可能になります。

まず砂型を作製するための木型を用意します。木型は加工が容易で比較的安価に製作できることから、砂型鋳造では一般的に使用されています。金属や樹脂を用いることも可能ですが、作業性の観点から木型が広く利用されています。

木型で製作した形状は、完成する砂型の形状と反転する点に留意する必要があります。モデルを仕上げた後は、次の砂型作成工程へと進みます。

木型に砂を流し込んで型を成形します。中に空洞のある製品を作る場合には、砂型の作成前に中子を製作し、木型に取り付けておく必要があります。砂が固まるまでの時間は環境条件により異なりますが、一般的には5〜15分程度で硬化が完了します。

砂型が完成すると、溶融金属を流し入れる「鋳込み」の工程に移ります。金属は型内を満たしながら、製品の形状に沿って流動します。

品質を安定させるためには、溶融金属の温度や注湯速度の管理が重要となります。

金属が完全に凝固したら、型を破壊して内部の製品を取り出します。中子を使用している場合は、これも崩して除去します。製品表面に付着した砂は、仕上がりを滑らかにするために丁寧に除去します。

使用後の砂は、再生処理が可能な場合には回収・保存し、再利用に供されます。

最後に行うのが仕上げの工程です。製品の表面を整え、品質や強度を向上させるための重要な作業です。サンドブラストやショットブラストを施すことで、ザラついた表面を滑らかにできます。必要に応じて、不要な部分の切削や熱処理などを行い、製品を完成させます。

砂型鋳造で製作した製品の内部状態を、破壊することなく確認したい場面は多く存在します。その際に有効なのが、Hexagon社が提供する検査ソフトウェア「VGSTUDIO MAX」です。

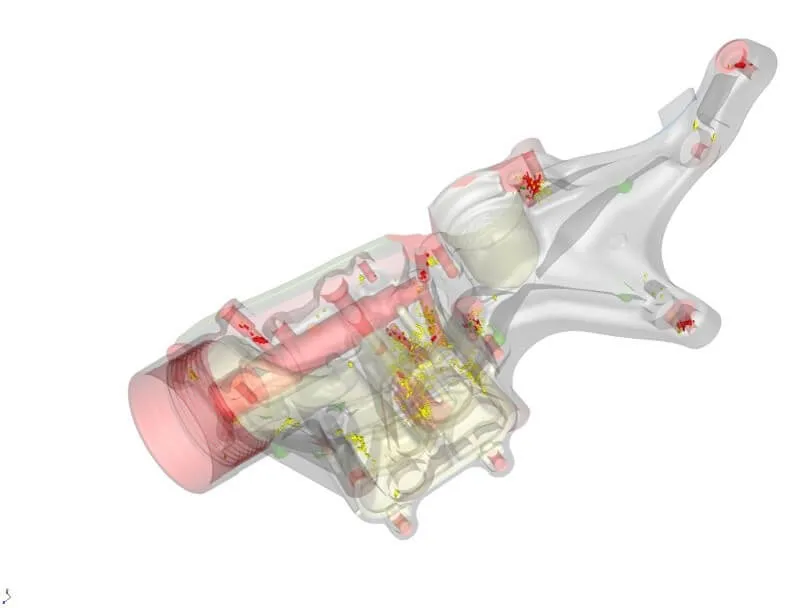

VGSTUDIO MAXを用いることで、完成した鋳物の内部品質を非破壊で評価することができます。

VGSTUDIO MAXは「設計値/実測値比較モジュール」「肉厚解析モジュール」「欠陥/介在物解析モジュール」などの機能を有しています。いずれも、完成した鋳物を壊さずに確認できるため、金銭や時間のコストをかけずに製品の完成度を高められます。

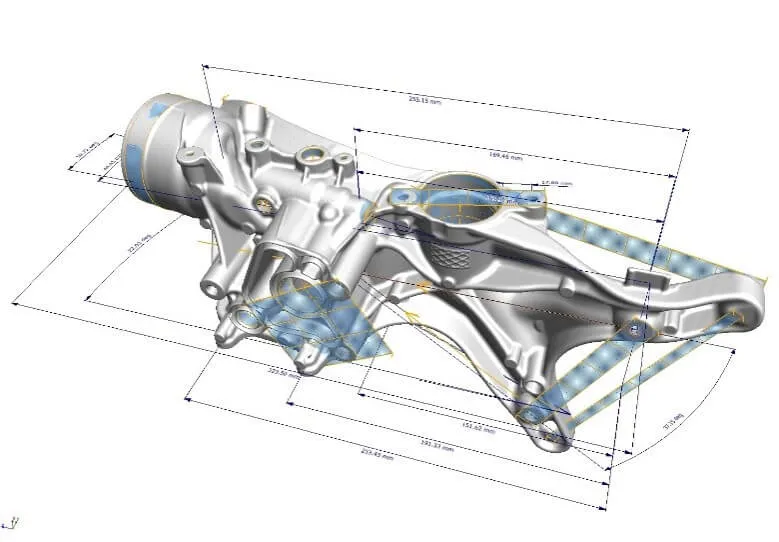

CADデータやメッシュモデルと実測データを比較し、設計通りに仕上がっているかどうかを確認できます。形状のズレを明確に把握するのに役立ちます。これは、鋳造品だけでなく砂型や中子についても同様で、実際に成形する前に検査が可能という点で利便性に長けます。

製品全体の肉厚を自動で測定します。想定より薄くなっている箇所や、厚みが集中している箇所の発見に有効です。

内部に気泡や異物が混入していないかを検査します。製品を破壊することなく、隠れた欠陥を把握できるのが大きな特長です。

これらの機能を通じて、検査工程の効率化と高精度な品質管理が実現できます。

砂型鋳造は、コストの低さや形状の自由度といった、多くのメリットを持つ鋳造手法です。複雑な形状や大型の製品にも対応でき、幅広い金属材料に適用できるため、さまざまな現場で活用されています。

一方で、大量生産に不向きであることや、寸法精度や強度の面で課題が生じる点には留意が必要です。

これらのデメリットを補う手段として、検査工程においては弊社の非破壊検査ソフトウェア「VGSTUDIO MAX」を活用することで、製品品質の向上や検査コストの低減が可能となります。目的に応じた工程設計と検査体制を構築することで、砂型鋳造の特性を最大限に引き出すことができます。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan