2025.09.09

リバースエンジニアリングは大きな進化を遂げています。レーザースキャナーやCADソフトの高度化によって、3Dデータが存在しない部品や、現物からレプリカのデジタルデータを作成するなど、リバースエンジニアリングが活用できる範囲は広がっています。リバースエンジニアリングを活用するためには、目的に合ったレーザースキャナーやダイレクトモデリングCADなどを組み合わせることが重要です。本記事では、リバースエンジニアリングの最前線の技術動向について概説します。

目次

リバースエンジニアリングでは、かつては製品などを分解または解析して評価することや、寸法を測定してデータを得ることが一般的でした。しかし、データを得ることができても、そこからコンピュータを使って製図や設計を行うCADによってモデル化しようとすると、膨大な時間や手間がかかっていたほか、CADソフトの制約などから技術的障壁が存在していました。

現在では、現物を3Dスキャンして、簡単にCADデータ化できるまでに進化しています。自動車業界では、プレス成型用の金型や、粘土で作ったデザインモデル(クレイモデル)を、CADデータ化し、ブラッシュアップしていくといった用途での活用が進展しています。

また、最近では製造業で、3Dモデルがない時代に作られた部品を、現物から複製する場合などにリバースエンジニアリングの要求が高まっています。このように進化を遂げた背景には、2000年代から登場したレーザースキャナーの存在があります。レーザーといえば金属の光沢に対して反射が強くなるため、測定時に形状が取りづらいとされています。しかし、技術開発により、反射防止スプレーなどを使用せず、そのままスキャンすることが可能になりました。

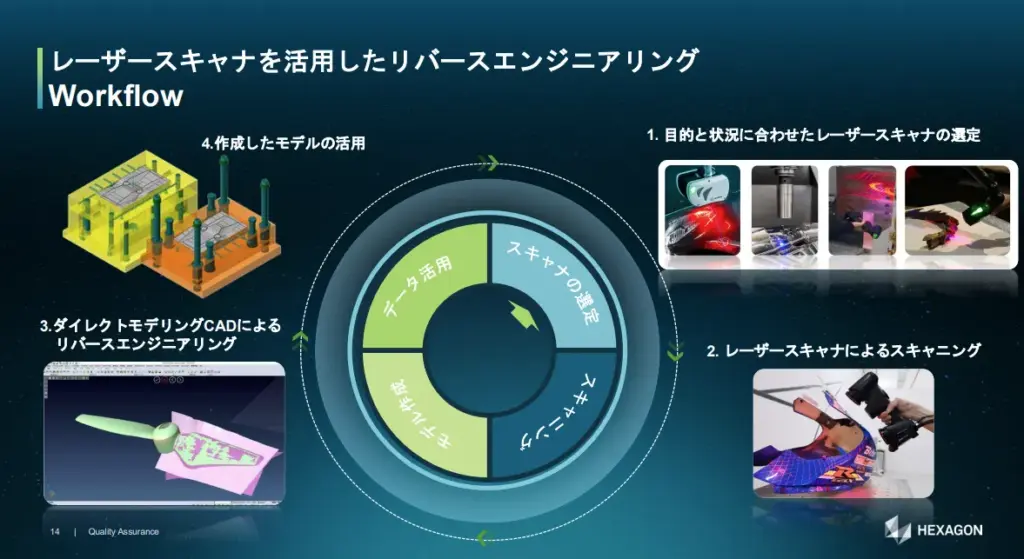

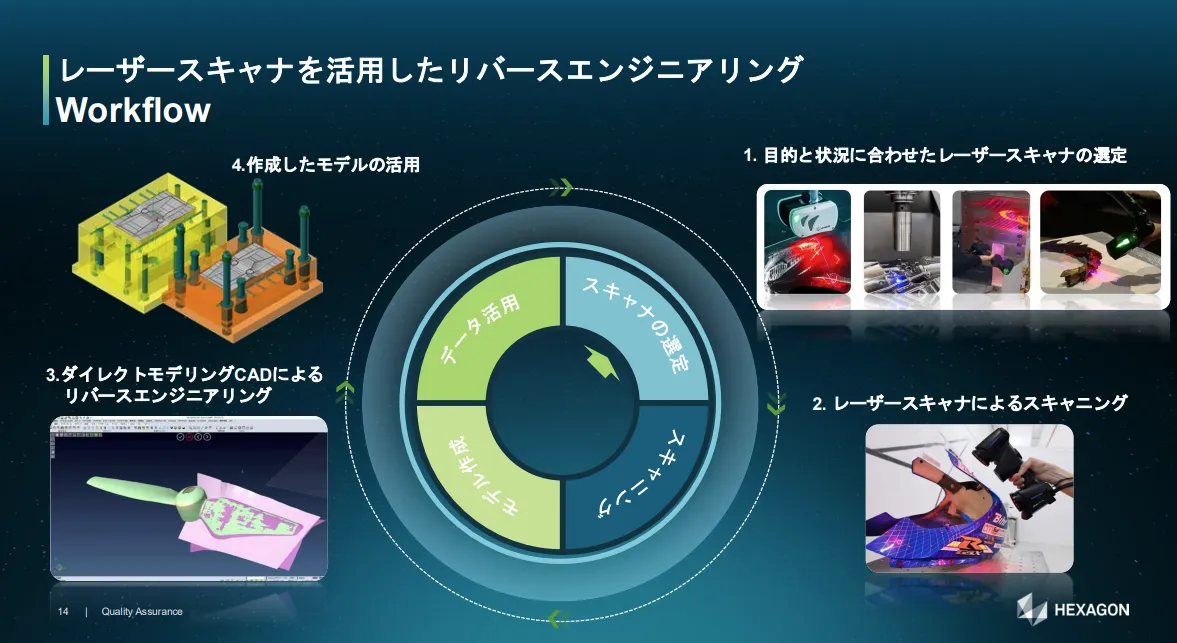

レーザースキャナーを活用した、リバースエンジニアリングの流れを見てみましょう。まずはスキャンしたい現物を用意し、 レーザースキャナーを準備します。現物にレーザーを照射すると、X座標やY座標で表される座標値の集まりである点群データが得られて、ソフトウェア上に配置されていきます。このデータをもとに、CADモデル化を進めます。

レーザースキャナーを使用しない場合、円形や三角形や、さらに複雑な形状の計測は非常に困難になります。そのため、そこから正確なCADモデルを作成することは困難を極めます。しかし、レーザースキャナーを使用することで、5分から10分でスキャンが完了し、そこからCADモデルを作成する場合も、自動機能を使用すればわずか30分程度で完了します。

このように、レーザースキャナーは高い有用性が認められますが、導入する際には「どのレーザースキャナーでも良い」というわけではありません。種類によって特徴や適性の有無があるため、レーザースキャナーを使って作成したCADモデルを、どのように活用するかという目的に合わせて機種を選ぶ必要があります。

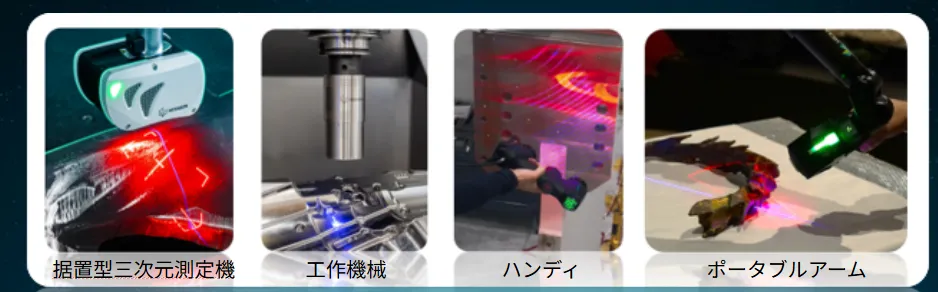

レーザースキャナーは、その特性から大きく分けて4種類に分類されます。まずは高精度な測定が可能な据置型の三次元測定機です。精度の高い測定を要求される対象物に適している一方、測定対象物が三次元測定機の測定範囲内である必要があります。

次に、工作機械に装着するタイプのレーザースキャナーです。加工の途中や、加工が終わってすぐの状態でも測定が可能で、切削加工されたものを測定する際に適しています。ただし、据置型の三次元測定機に比べると、精度はやや劣ります。

続いて、ポータル型(可搬型)の三次元測定機に、レーザースキャナーがついたタイプです。据置型の三次元測定機に比べると、測定の精度はわずかに下がるものの、持ち運びができるため、現場でも屋外でも測定可能になり、測定可能な対象物の幅が広いことが特長です。

もう1つは、ハンディタイプのレーザースキャナーです。上記の3種類に比べると、測定機としての精度はやや低いが、簡便にスキャンを実施可能です。

Hexagonのレーザースキャナーは、測定する対象物の色の違いに関係なく一度でスキャンできるほか、暖気運転などの準備も不要で、電源を入れるとすぐに使用可能です。レーザースキャナーを選定する際には、必要な精度や用途を明確にすることが重要です。

レーザースキャナーを使ってCADモデルを作成するだけでなく、得られた点群データを他の製造プロセスに活用するケースが近年増加しています。このようなものづくりへの活用を実現するのが、データから三次元グラフィックスで立体を表現できる3D CADです。

CADのソフトウェアは大きく2つに分類されます。1つはパラメトリックCADです。パラメトリックは履歴を意味しており、履歴を基に設計を簡単に変更できるため、設計に適しています。もう1つはダイレクトモデリングCADで、リバースエンジニアリングに向いているソフトウェアです。スキャンしたデータから迅速に、面で3Dモデルを表現するサーフェスモデルを作成することができます。

例えば、サーフェスモデルに穴の形状がある場合、ダイレクトモデリングCADでは点群データを基に穴の直径や座標軸を認識することができます。この穴の大きさを実測値通りにしたい、もしくは設計通りにしたい場合、数値を直接入力するだけで済みます。一方で、画面上に直接書き込むことによって、新たな場所に穴を作成することなども可能で、専門知識がなくても、正確かつ柔軟にCADモデルをつくることができます。

ダイレクトモデリングCADを使って作成したCADモデルを、ものづくりの現場で活用している例の一つが、金型製造において、あらかじめ変形の見込みを考慮することです。

金属などの素材をプレス機械で成形するプレス金型では、強い圧力で金型に金属を押しつけます。プレスが終わると、成形された部品が圧力から開放された際に部品がはね戻る「スプリングバック」と呼ばれる現象が発生します。従来は職人が自身の経験に基づいて変形見込みを考慮して成形していました。

しかし、ダイレクトモデリングCADによるリバースエンジニアリングを活用することで、レーザースキャナーによって得られたデータを基に、曲がる見込みも含めてデジタルデータに反映することができ形状を忠実に再現することが可能です。Hexagonでは金型設計製造向けCAD/CAMソリューションの「VISI」および「DESIGNER」を提供しており、「VISI」ではオプションのモジュール「VISI Revers」を導入することで、リバースエンジニアリングによる金型設計を一つのソフトウェアで完成させることが可能です。

さらに、CADモデルから、直接的に物理モデルを製作することも可能となっています。考古学の分野を例に挙げてみましょう。触れると壊れやすい土器などの文化財を、レーザースキャナーによって非接触でデータを取得します。次に、このデータを基にダイレクトモデリングCADによってCADモデル化をします。さらに、このモデルを樹脂などの素材を用いて3Dプリンターで出力することにより、実物に極めて近いレプリカを作成することができ、研究や展示への活用を可能にします。

国内でリバースエンジニアリングの活用が進んでいるのは主に自動車業界であり、前述した金型による成型品での活用が中心です。また、既存の自動車をレーザースキャナーでスキャンすることで、その車の形状に合ったドレスアップパーツや、専用のカップホルダーなどを作るビジネスが盛んです。リバースエンジニアリングによって付加価値を生む、新たなビジネスが生まれています。

ただし、このようなリバースエンジニアリングができているのは、国内ではまだごく一部の企業に限られています。現状ではリバースエンジニアリングと聞いても「自社の業務とは無関係」と捉える方も多いでしょう。しかし、活用のチャンスは広がりつつあります。導入を検討する際には、インターネットで調べるのみでなく設計から製造までの製品・ソフトウェアをもつHexagonにまずは相談することが、無駄なコストを抑えつつ、効率的に目的を達成するための有効な手段と考えられます。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan