2025.12.19

射出成形において、樹脂が金型内のどの部分にどのように充填されるかは、製品品質を左右する重要な要素です。しかし、樹脂の流れを直接確認することは困難であり、従来は試作と修正のプロセスを反復する必要がありました。 こうした課題を解決するのが「樹脂流動解析」です。充填状態や温度・圧力分布をシミュレーションすることで、成形不良のリスクを事前に把握でき、設計精度の向上やコスト削減に貢献します。本記事では樹脂流動解析の手法と活用法について詳しく解説します。

目次

樹脂流動解析は、CAE(Computer Aided Engineering:コンピューター支援エンジニアリング)の一分野であり、射出成形時における樹脂の流動状態をシミュレーションによって可視化・分析する手法です。

射出成形では、樹脂が金型の隅々まで均一に行き渡ることが品質確保の大前提となります。樹脂の充填が不十分であったり、偏りが生じたりすると、ショートショット(充填不足)やヒケ、反りなどの成形不良が発生するリスクが高まります。

しかし、樹脂の挙動は外部から直接確認できません。そのため、金型を実際に製作・試作してから不具合が発覚するケースも少なくありません。再設計や金型修正が必要になると、多大な工数とコストを要します。

このようなリスクを未然に防ぐのが「樹脂流動解析」です。解析ツールを用いることにより、樹脂がどのように金型内を流れ、冷却・固化していくかを事前に予測でき、設計段階から最適な条件を導き出すことが可能です。結果として、品質向上・不良低減・コスト削減を同時に実現できる重要な工程支援ツールと位置付けられます。

樹脂流動解析の基礎には、「質量保存則」「運動量保存則」「エネルギー保存則」という三つの物理法則が存在します。これらをもとに支配方程式を立て、樹脂の流れを数値的に再現します。

実際の解析においては、圧縮項や慣性項、重力項などを省略し、定常状態を仮定することで、実用的かつ効率的に計算を実行します。樹脂流動解析ツールはこれらの計算を自動化し、流動パターン・圧力分布・温度変化を瞬時に予測します。

従来は試作と修正を繰り返して最適化を図っていた工程も、解析によって可視化することで、より短期間で最適条件を導出できるようになりました。

樹脂流動解析を導入する最大のメリットは、工数削減と不良低減です。

製品製造の前段階で流動を正確に把握できるため、ショートショットやウェルドラインなどの不具合を予測し、事前に対策を立てられます。結果として、試作回数が減り、金型修正や材料ロスの発生も抑えることが可能です。

さらに、金型設計段階で圧力分布を確認できる点も大きなメリットです。樹脂圧が集中して金型が変形・破損するリスクを防げるため、設計精度と耐久性の向上にも寄与します。

品質・生産性・コストの三つを改善できることから、多くの成形メーカーで欠かせない解析手法と評価されています。

射出成形における樹脂の挙動をシミュレーションする「樹脂流動解析」では、充填状態の確認や繊維配向、製品の反り・収縮評価に加え、フローラインエアートラップ(空気貯まり)ウェルドラインやエアートラップなどの欠陥予測も可能です。製品品質の安定化に役立つ解析手法です。

どのタイミングで、どの箇所に樹脂が流れ込むかを解析する手法です。

充填解析を行うことで、流動バランスの偏りや、充填不足のリスクを事前に把握できます。また、アニメーション化によって樹脂の動きを可視化すれば、金型内部での流れを直感的に理解でき、設計・製造・品質管理の各担当者が共通認識を持って議論できる点もメリットです。

ガラス繊維(GF)や炭素繊維(CF)、アラミド繊維(AF)などを含む強化樹脂では、繊維の「配向」が製品性能に直結します。配向方向が整っていないと、強度低下や反り、熱膨張の不均一などが発生する場合があります。

樹脂流動解析では、繊維の配向傾向を数値的に予測し、目的性能に応じた設計判断を支援します。解析時には、成形条件や繊維のアスペクト比、濃度などを正しく設定することが重要です。

樹脂製品の代表的な成形不良の一つが「反り」です。

反りは、冷却速度のムラや繊維配向の不均一、材料特性など、様々な要因が複雑に関係して発生します。

樹脂流動解析を活用すると、製品のどの部分で変形が起こりやすいかをシミュレーションで確認できます。事前に反りを予測し、金型設計や成形条件を最適化することで、不良の発生を最小限に抑えることが可能です。

実際に解析を繰り返すことで、金型修正を伴わない改善提案も可能になり、試作回数や納期の短縮にも貢献します。

金型内で分かれた樹脂が再び合流する際に、空気やガスを閉じ込めてしまう現象を「エアートラップ」と呼びます。

エアートラップが起こると気泡が生じ、場合によってはヤケの原因となるため注意が必要です。表面に小さな穴が発生して見た目が悪くなり、強度が低下するため問題のある成形不良です。

樹脂流動解析ではウェルドラインと同様に、エアートラップの発生もシミュレーションできます。エアートラップは樹脂の流動が均一ではない場所に発生しやすいため、充填時間の結果をもとに発生箇所を予測できます。

溶融樹脂が金型内で分岐した後、再び合流する際に、温度が下がって十分に融合できず、表面にV字状の筋ができる現象を「ウェルドライン」と呼びます。見た目の不良だけでなく、強度の低下を引き起こす場合もあり、製品機能に大きく影響する要因です。

樹脂流動解析では、圧力や温度の変化をもとにウェルドラインの発生位置を事前に予測できます。結果を踏まえてゲート位置を変更したり、樹脂の流入角度を調整したりすることで、目立たない位置に移動させる、あるいは発生そのものを防ぐといった対策が可能です。

金型内で分かれた樹脂が合流する際に、空気やガスを閉じ込める現象が起きます。これをエアートラップと呼びます。エアートラップが起こると気泡が生じ、場合によってはヤケの原因となるため注意が必要です。表面に小さな穴が発生し、見た目が悪くなり、強度が落ちるため問題のある成形不良です。

樹脂流動解析ではウェルドラインと同様に、エアートラップの発生もシミュレーションできます。エアートラップは樹脂の流動が均一ではない場所に発生しやすいため、充填時間の結果をもとに発生を予測できます。

樹脂流動解析は大きく分けて、モデル準備、メッシュ作成、条件設定および解析データの評価という3つの手順で進められます。適切なモデルと条件を設定しなければ、シミュレーションの精度が低下するため、各手順は慎重かつ正確に行う必要があります。以下で詳しく解説します。

まずは解析モデルを準備します。解析モデルとは、製品形状やゲート、キャビティ、ランナーなど、成形に必要な部位をメッシュ分割したものを指します。モデル作成にはCADデータを取り込むのが一般的です。

解析モデルが正確でない場合、シミュレーションの結果も信頼できません。形状やメッシュ分割が不適切なモデルを使用すると、充填速度や流れ方が実際とは異なる結果になり、充填時間や充填量の予測も誤差が生じます。そのため、モデル作成の段階で正確性を確保することが極めて重要です。

金型の解析モデルも同様に作成可能です。適切なモデルを作り、メッシュを正しく分割すれば、樹脂の冷却状況も把握できます。この際、冷却管の有無によって温度分布の結果は変化します。樹脂温度は製品の反りにも影響するため、解析モデルの精度が製品品質に直結するとみなせます。

解析モデルの準備が整ったら、次は樹脂および成形条件の設定です。シミュレーション結果を実際の射出成形と一致させるには、成形条件を忠実に反映させることが必要です。成形機の動作や樹脂の射出温度、圧力プロファイルなどの正確な入力が必要です。

射出樹脂の温度は粘度や圧力、さらには収縮や反りの度合に大きく影響します。ノズルから射出される樹脂温度を設定することで、より現実に近いシミュレーションが可能です。また、実際の成形では多段速度や多段圧力で成形することが多く、これを1速1圧に簡略化するとシミュレーションとの乖離が生じます。多段条件を反映することで、より精度の高い予測が可能となります。

さらに、シリンダ内での圧縮も考慮すると理想的です。圧力に伴い射出量が減少すると収縮量が変化するため、実際の射出量に合わせて設定することで、製品特性に即した解析結果を得ることが容易となります。

樹脂と成形条件の設定を行った後、さらに樹脂データの入力と解析データの評価が必要となります。樹脂データは成形条件と同様に大切なポイントで、粘度・密度や比熱、熱伝導率、弾性率など様々な項目があるところが特徴です。樹脂データによって射出された後の樹脂温度や圧力、取り出したあとの収縮・変形などに差異が発生します。

樹脂は温度や圧力によって物性が変化します。そのため樹脂データを正確に入力しなければ解析データが変化して、実際のデータと差異が出るため注意が必要です。定評的な解析データで良いのであれば、代替材のデータでも構いません。しかし精度を高く保つのであれば、使う樹脂に限りなく近いデータを使用した評価が求められます。

樹脂流動解析は、コスト削減や製品品質の向上に大きく貢献する重要な手法です。しかし、解析を行う際には注意すべきポイントも存在します。

詳細かつ正確なデータを入力したとしても、解析結果と実際の射出成形品との間には一定の誤差が生じることを理解しておく必要があります。射出成形は、温度・圧力・材料特性・成形条件などが複雑に影響し合うプロセスであるため、解析結果は必ずしも完全一致しません。

そのため、樹脂流動解析は万能ではなく、導入にはコストを要します。それでも、従来の方法である金型作成後の試作と都度修正の反復と比較すれば、時間や手間、コストの大幅な削減が可能です。さらに、成形不良の発生確率も低減されるため、解析導入の価値はあるとみなせます。

樹脂流動解析は、金型設計を担うソフトウェアと連携させることで、さらに大きな効果を発揮します。CADデータやCAMソフトと組み合わせることで、射出成形工程全体を効率化する仕組みを構築可能です。解析結果を設計データに直接反映を行えば、品質向上と作業効率の両立が可能です。

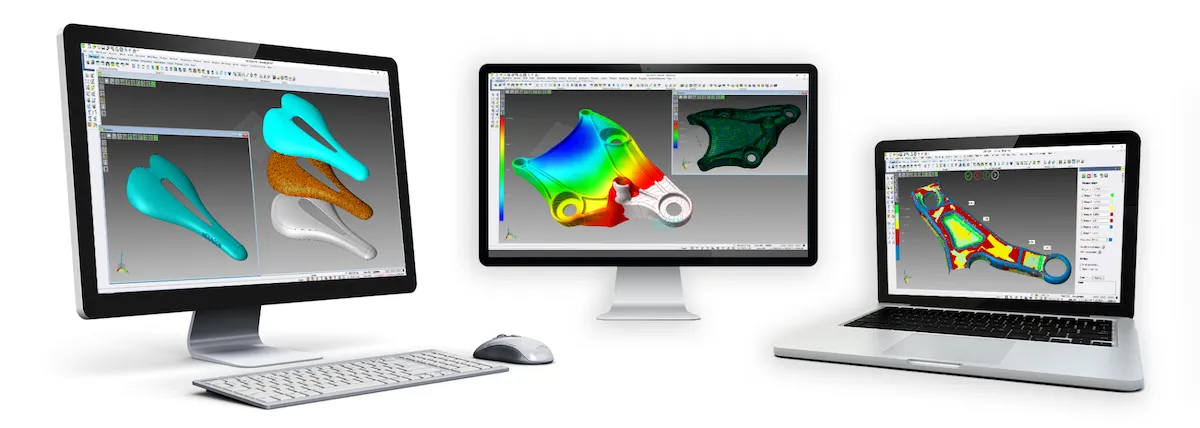

金型設計ソフトウェアには、製品の3Dモデルを作成し、メッシュ分割する機能が搭載されています。モデルには製品部の形状に加え、ゲートやランナーの情報も含まれます。最新のソフトウェアでは、自動で適切な部品や形状を生成する機能が備わっており、作業負荷を大幅に軽減可能です。作成された3Dモデルをそのまま樹脂流動解析に使用することで、実際の流動状態を正確にシミュレーション可能です。

樹脂流動解析と金型設計ソフトウェアを連携させることで、流動解析で予測された反り変形の情報をCADデータに戻し、設計段階で修正することが可能になります。射出成形における反りは、材料の特性や冷却条件、形状など多くの要因が絡むため、完全に原因を特定することは現代の技術でも困難です。しかし、解析によって起因が予測される箇所を事前に特定し、設計に反映することで、成形不良を未然に防ぐことは十分に可能です。

収縮や反りを予測した上で金型設計を行えば、設計の再作業を繰り返す必要がなくなり、効率的かつ精度の高い金型開発が実現します。

樹脂流動解析を通じて不具合の出ない金型設計データを作成できた場合、そのデータを直接CAMソフトに渡してNCデータを作成することが可能です。これにより、複雑な手動操作やテキストコードの作成を行わずに金型を加工でき、作業効率が大幅に向上します。解析と設計ソフトウェアの連携は、設計から製造までの一連のプロセスを円滑に繋ぐ役割を果たします。

金型設計の現場では、試作回数の削減や設計精度の向上が常に求められています。こうした課題に対応するために、Hexagonでは、金型設計に特化したオールインワンソフトウェア「VISI」を提供しています。VISIはCAD、CAM、CAEの各機能を統合しており、設計プロセスの効率化と精度向上を同時に実現可能です。

特に樹脂流動解析機能「VISI Flow」は、充填解析や反り解析を正確に行い、金型設計における試行回数の削減に貢献いたします。解析データは自動計算されるため、オペレーターの作業負担も軽減され、効率的かつ精密な設計プロセスが可能です。

また、金型設計用モジュール「VISI Mould」は、金型構造の設計を効率化し、標準部品ライブラリや自動組立機能によって設計品質と作業スピードを大幅に向上させることができます。

樹脂流動解析を必要とされる現場においては、VISIの導入をご検討いただくことで、設計業務の効率化と製品品質の向上が期待できます。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

5軸加工とは?固定5軸加工と同時5軸加工の違いと活用…

5軸加工とは、直線軸X・Y・Zの3軸に加え、回転・傾斜軸A・B・…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan