2025.12.24

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマートフォンケースまで幅広い分野で活用されています。短時間で大量生産が可能な上、材料ロスが少ないため環境負荷も低く、現代の製造業における基幹技術として欠かせません。本記事ではプレス加工の基本から最新設計ツールまで、現場の視点から分かりやすく解説いたします。

目次

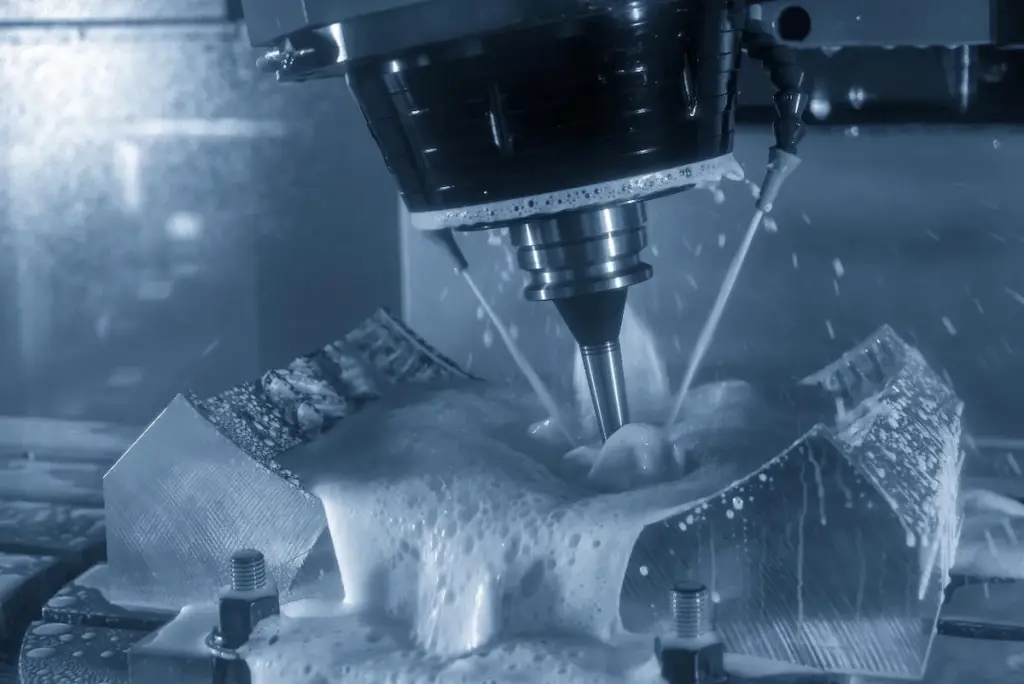

プレス加工とは、金属板に圧力を加えて変形させる塑性加工技術です。加工機を使用して金型の形に圧力をかけ、材料を切断・曲げ・絞る工程を実現します。これにより、複雑な形状でも専用の高速プレス機を用いれば、薄板の単純形状であれば、専用の高速プレス機により1秒未満で連続生産することも可能です。

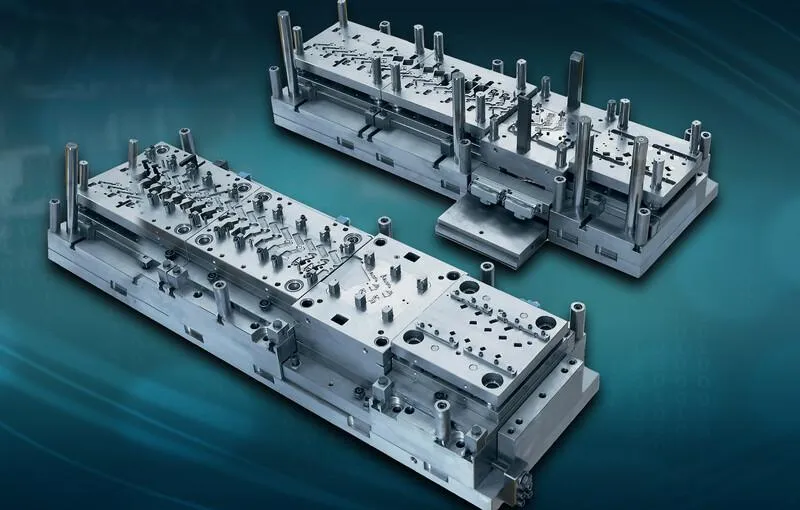

金型の設計精度は製品品質に直接影響を及ぼすため、事前のシミュレーションが一般的な工程となっています。応用例としては、自動車部品や家電製品の大量生産があり、加工効率の高さから製造業で広く採用されています。また、サーボプレスなど省エネルギー型の設備の導入や材料歩留まりの改善によって、環境負荷の低減にも貢献しています。

プレス加工の種類には、さまざまな技術が存在します。主に、せん断加工、曲げ加工(ベンディング)、絞り加工、パンチプレス加工があり、それぞれが異なる材料や製品形状の形成に用いられます。これらの方法は、金属加工において重要な役割を果たし、高い精度での量産を実現しています。

せん断加工は、金属板を刃物で切断する基本加工で、ブランキングや穴あけなどに用いられます。上下の金型がハサミのように作用し、クリアランス(隙間)の調整でバリの少ない断面の形成が可能です。自動車のボディパネルやスマートフォンの電子基板など精密さが要求される製造で多用される技術となっています。サーボプレスの導入により、衝撃や振動を抑制でき、作業環境の改善に寄与する場合があります。

また、材料の厚みや硬度に応じて金型の設計を最適化することで、切断精度を高められます。応用例としては、建築資材や機械部品の生産があり、コスト効率の良さから中小企業でも導入が進んでいます。さらに、最新設備ではセンサー監視による異常検知機能が追加され、不良品発生のリスクを低減しています。

曲げ加工(ベンディング)は、プレスブレーキを用いてV字型金型(パンチ・ダイ)で金属板を折り曲げる代表的な板金加工技術です。所定の角度精度を確保することが重要であり、加工後に発生するスプリングバック(反発現象)を考慮した金型条件や曲げ量の設定が求められます。主にステンレス鋼、アルミニウム、真鍮、軟鋼などの板材に使用されます。

加工プロセスでは、あらかじめ所定の寸法に切断された板材を作業者が曲げ機に手差しでセットし、位置決めを行ったうえで加圧して曲げ加工を行います。特に軟鋼などの材料ではスプリングバックの影響が大きくなるため、加圧条件や曲げ順序を適切に管理することで、安定した品質を維持することが重要です。

絞り加工は、円筒形や箱形など平らな板から立体的な容器を成形する技術で、ダイ(凹型)とパンチ(凸型)の組み合わせで加圧されます。成型時はブランクホルダーでしわを押さえ、製品の深さによって数段階に分けて徐々に変形させます。このときブランクホルダーで押さえた箇所も同時に引き込まれるため、成型後も板厚は変化しません。また1回ごとの絞り量には限度があるため、より深い製品は複数回加工が繰り返されます。

応用例としては、自動車のボディ部品や鍋、シンクなど幅広い製品に使用されています。また、加熱冷却装置を搭載した特殊なプレス機械を使用すると、製品の強度をさらに高めることが可能です。

順送プレス加工は、コイル材などの金属帯をプレス金型に連続的に送り込み、1つの金型内で複数の工程(曲げ、打ち抜き、せん断など)を段階的に行う加工方法です。素材が自動的に送られながら順番に加工されていくため、高速かつ安定した生産が可能で、特に大量生産品で広く採用されています。

送り装置とプレス機が同期することで高い寸法精度を保ちやすく、複雑な形状でも一連の工程を一度のラインで完結できる点が特長です。また、自動で連続加工が可能なため生産効率が高く、人的作業を減らすことで品質のばらつきも抑えられます。さらに、日常的なメンテナンスは清掃や給油が中心であるため、運用コストを比較的低く抑えられるのもメリットです。

プレス加工は、自動車部品から日用品に至るまで、幅広い分野で応用可能な高精度かつ大量生産に適した加工技術です。特に薄板金属の加工効率が高く、アルミニウムやステンレス鋼などに対応しています。近年ではIoT技術の導入により、多品種少量生産にも柔軟に対応可能な技術へと進化を遂げています。

自動車分野では、ボディパネルやドア、ボンネット、フレーム部品などがプレス加工で大量生産されています。高精度な寸法管理と薄肉処理により軽量化が図られ、燃費向上や衝突安全性の向上に貢献しています。

航空機用には軽量かつ高強度なアルミ板やチタン合金の部品が使用されています。耐荷重性と耐久性が求められる上、高速かつ大量生産を必要とされるため、それが実現できるプレス加工が最適です。

家電製品に使用される金属部品のほとんどはプレス加工によって製造されています。スマートフォンのケースや洗濯機のフレームが代表例です。そのほか薄型テレビやエアコンなどのボディや内部構造部品の多くがプレス加工品です。

スマートフォンやデジタルカメラなどの内部にある微細な金属加工にも、精密プレス技術が活躍しています。

調理器具やステンレス製ボトル、文房具、自転車のチェーンなど、日常生活品の多くはプレス加工で製造されています。特に調理器具では、絞り加工により継ぎ目のない容器を成形可能であり、食品衛生基準を満たす密封性を実現しています。硬貨のプレス技術では、連続圧印を高速で施すことができ、大量生産かつ高精度のパフォーマンスを発揮します。

近年では、インテリアにも応用範囲が広がっており、デザイン性の高いフレームが注目されています。

プレス加工の主なメリットとして、大量生産の実現、寸法精度と品質の安定化、エコな生産、薄肉加工への対応が挙げられます。

プレス加工におけるFHS(Fine Hold Stamping)工法は、金型を用いた高速・高精度生産を実現する加工技術です。従来のプレス加工で課題となっていた鋼板の逃げを抑制することで、板厚4mmを超える材料においても、1分間に100個以上の高い生産性を可能にしています。本工法はトヨタ紡織株式会社の独自技術であり、世界トップクラスの量産技術として位置付けられています。実際の適用例としては、ハイブリッド車向けモーターコアや燃料電池車スタック用セパレーターなど、金型を用いた大量生産部品の製造に活用されています。

また、量産を前提としたプレス加工では、タレットパンチプレスなどの自動化設備の導入により、24時間連続稼働が可能となります。これらの設備では複数の金型を機内に搭載でき、プログラム制御によって自動で金型交換を行うことができるため、多品種であっても一定量以上の生産に適しています。一方で、ベンディング加工は作業者による段取り替えや調整が必要となるケースが多く、主に小ロット生産や試作向けの加工として位置付けられます。

近年のプレス加工ではCNC技術と呼ばれるコンピュータ数値制御が駆使されています。この技術は複雑なデザインや形状を厳密に再現できる上、製品の精度向上と製造プロセスの効率化が可能です。優れた寸法精度は製品の寿命と機能性の向上、高い顧客満足度の確保に寄与しています。

品質管理においても生産過程で定期的な検査や品質試験を行い、製品仕様と合致していることを確認し安定性を保持します。また品質保証の一環として不良品排除の検査プロセスを実施するため、さらに品質の安定性が増します。

地球にはさまざまな環境問題がありますが、産業界は企業活動において環境保護が求められています。その点プレス加工はエコな生産手段であり、加工そのものが環境保護に寄与しています。アルミニウムやステンレス鋼など再生可能な金属を素材にしていることが多く、ほとんど材料を削らないため材料ロスを抑えられます。

液圧バルジ製法では、管状材料を内圧で膨らませ、薄肉形状や複雑な枝部形状の成形が可能です。薄肉パイプを用いた枝部加工では、強度を保持しつつ形状を成形することが重要です。この製法を活用すると、枝部の強度を落とさず加工できます。

プレス加工には多くの利点がある一方で、いくつかの課題も存在します。本セクションでは、小ロット生産の非効率性、高額な導入コスト、形状設計における制約について詳しく説明します。

プレス加工は基本的に小ロット生産に向いていません。金型を用いて同じ製品を少量しか生産しないため、金型設計などの初期費用を回収できないことが理由です。小ロットを希望する顧客の製品は多品種になりがちです。金型を長期間利用しなければ受注金額との採算が合わなくなります。

ただし、比較的複雑ではない加工においては曲げ加工(ベンディング)で小ロット生産にも対応できます。

金属プレス加工では、精密金型の設計や製作費、プレス機の導入、熟練技術者の人件費などにより初期費用が高額になります。特に絞り加工やパンチプレス加工では導入コストが高くなりがちです。

しかし、曲げ加工(ベンディング)であれば比較的安価なため、初期コストを抑えられます。また曲げ回数を減らせば加工費も削減可能です。ただし曲げ回数が増加すると加工コストが上昇する点には注意しましょう。

金属プレス加工は、順送(プロッグレッシブ)やトランスファーなど、金型構造に応じて多工程を高効率にこなせる加工方法です。しかし、これらの金型は加工工程が事前に厳密に設計されているため、製品形状には一定の制約が生じます。

複雑な三次元形状や急激な段差・深絞り、極端なアンダーカット形状などは、

などの理由により、順送・トランスファでは実現が難しい場合があります。

また、順送プレスではストリップ材を連続搬送する都合上、製品の外形や配置(取り位置)にも制約が生まれます。トランスファープレスの場合は搬送の自由度はある程度高まるものの、金型構造やチャッキング方法との整合が必要です。

小型・薄肉の製品も加工は可能ですが、板厚・材質・形状の組み合わせによっては、バリや反り、破断が発生しやすく、金型設計の難易度が大幅に上がります。

そのため、自由度が高い形状や複雑構造が求められる場合は、鍛造、切削、溶接、積層造形といった他の工法を併用した方が適しているケースもあります。

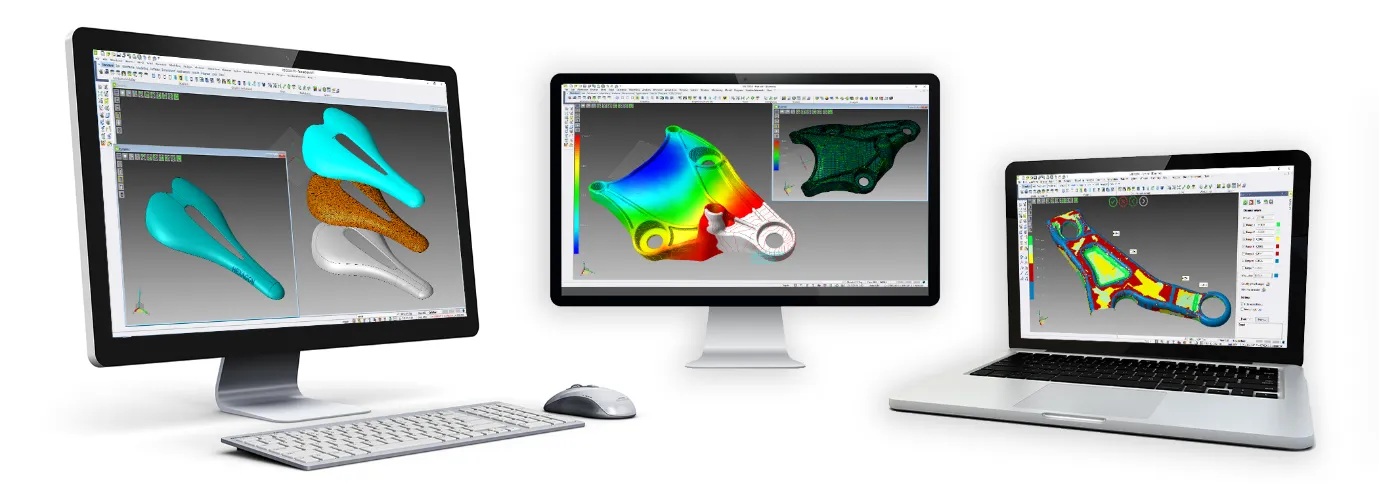

VISIソフトウェアは金型設計の効率化を実現するオールインワンCAD/CAM/CAEソリューションです。特にVISI Progressはプレス金型設計に特化し、3D形状の自動曲げ展開、絞り形状のブランク展開、スプリングバック予測をワンクリックで処理できます。ユーザー独自のプレート構造テンプレートやパラメトリックコンポーネントライブラリにより、設計工数を大幅に削減します。

プレス加工は金型を用いた金属板の成形技術であり、高速大量生産、高精度、環境負荷低減を強みとしています。自動車部品から日用品まで幅広く応用される一方、小ロット生産の非効率性や導入コストが課題です。近年ではIoT技術の進展により多品種少量生産への柔軟な対応も可能となり、現代製造業において不可欠な技術として発展を続けています。プレス加工の最適化をご検討の方は、是非 VISI Progressをご検討ください。

Top Articles

よく読まれている記事

Featured Product

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

2025.12.19

5軸加工とは?固定5軸加工と同時5軸加工の違いと活用…

5軸加工とは、直線軸X・Y・Zの3軸に加え、回転・傾斜軸A・B・…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan