2025.12.25

点群データは対象物や空間を高精度に三次元で再現できる技術として、製造業や社会インフラ、自治体のデジタルツイン構築など幅広い分野で活用が進んでいます。近年では、業務効率化やコスト削減に直結するソリューションとして注目されています。 本記事では、点群データの定義や特徴、取得手法、メリット、課題を整理すると同時に、製造業における3Dレーザースキャナーを活用した計測と点群データの実践的な活用事例についても解説します。

目次

点群データとは、対象物の表面を構成する多数の点(ポイント)から成るデジタルデータです。各点には位置(X・Y・Z座標)や色情報(RGB値)などが含まれます。

点群データは建築物のBIMモデル構築や製造業におけるリバースエンジニアリングや品質検査、仮想空間での作業計画、デジタルツイン作成といった分野で活用されています。

リバースエンジニアリングは、図面が存在しない製品に点群データを利用して3Dモデルを作成する技術です。これにより、既存のモノをデジタル化し、設計や製造プロセスを効率化することが可能になります。また、デジタルツインは実際の物理空間にある情報を仮想空間で再現する技術です。この情報収集に点群データを使用します。

点群データの取得方法にはいくつか種類があります。ここでは「3Dレーザースキャナー」「カメラ式3Dスキャナー」「フォトグラメトリ」の3つについて解説します。

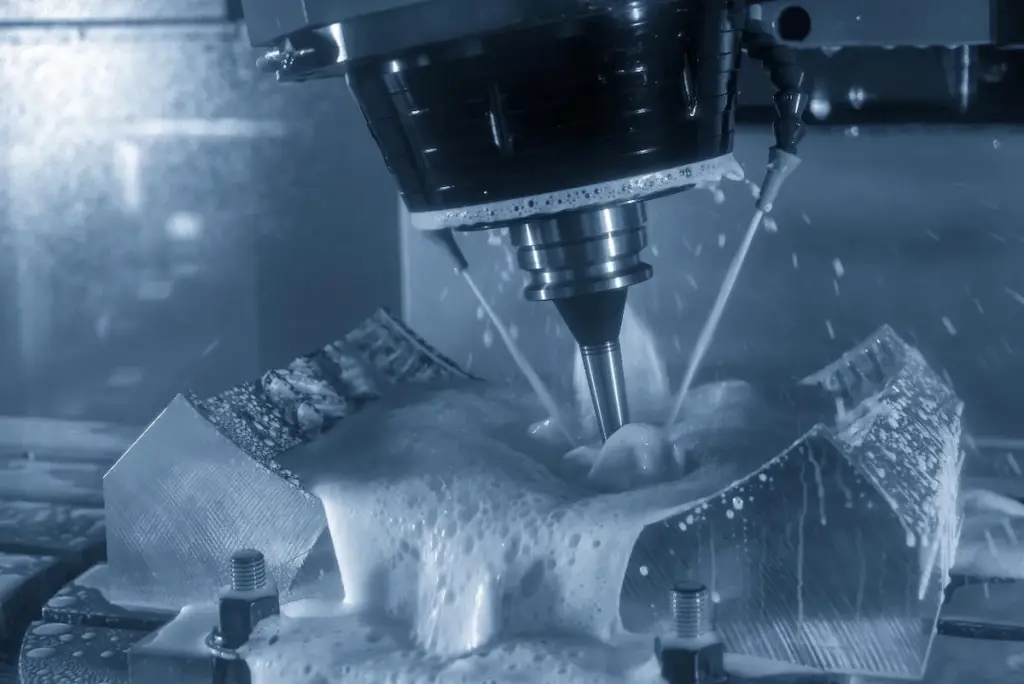

3Dレーザースキャナーは非接触で対象物を計測できる装置で、レーザー光を照射し、その反射光を受光して距離や角度を算出します。照射と受光を繰り返すことで膨大な点が計測され、それらを組み合わせると高密度な点群データが生成されます。装置によっては1秒間に100万点を超えるスキャンができ、対象物の表面形状を高精度に捉えることができます。

カメラ式3Dスキャナー、いわゆるストラクチャードライトスキャナーは、対象物にプロジェクタから模様を投影し、その反射をカメラで撮影することで点群データを取得する非接触型の計測装置です。この技術は、対象物に格子状や縞模様のパターンを投影し、その変形具合を解析することで、対象物の形状や表面の凹凸を計測します。

取得した点群データは3DCADデータと連携することで、品質管理や設計変更に利用したり、部品のリバースエンジニアリングなどに使用するなど幅広い用途で活用されています。

フォトグラメトリは、カメラで撮影した写真をもとに点群データや3Dモデルを生成する技術です。対象物をさまざまな角度から撮影し、複数の画像を合成することで高精度な3Dデータが得られます。生成するモデルの精緻さに応じて必要な写真の枚数は数十枚から数百枚に及ぶ場合も確認されます。

古くからある技術ですが、近年はコンピュータ処理能力の向上やデジタルカメラ・スマートフォンの普及により、より簡便に利用可能な手法として注目されています。しかし、製造業における利用には、さらに技術の進化が求められる場面もあります。

点群データは、建築・測量・土木・製造業など幅広い分野で活用されている三次元データ技術です。特に製造業においては工場設備のレイアウト検証や金型・部品の寸法測定、製品検査、リバースエンジニアリングなどに活用が進んでいます。

非接触で安全に測定でき、広範囲の情報を正確に取得できる点が大きな特徴です。ここでは、製造業における3Dレーザースキャナーの点群データ活用に焦点を当て、そのメリットと課題を解説します。

3Dレーザースキャナーを用いた点群データ計測の大きな特徴は、非接触で対象物の形状を取得できる点にあります。レーザーや光を利用する非接触式スキャナーは、柔らかい素材や壊れやすい部品でも損傷を与えることなく計測が可能です。

また、ノギスやマイクロメーターでは測定が難しい複雑形状の部品や、柔軟素材・薄板など変形しやすい対象物の測定にも活用されています。スキャン後はデータを使用して測定するため、製品出荷後などその場に物がなくなっても追加測定可能ですし、現場から離れたオフィスで作業を行うことも可能です。

3Dレーザースキャナーで取得した点群データは、専用ソフトウェアでメッシュ化することで形状を視覚的に確認できます。ポリゴン化されたモデルは、部品表面の凹凸や微細な変形も可視化でき、寸法比較や公差解析にも応用可能です。

さらに、点群データを3Dモデル化することで、図面のない既存部品や設備のリバースエンジニアリングにも活用できます。製造現場での設計変更や品質検証を効率的に進められるのが大きなメリットです。

製造業では、点群データを活用することで設計・設備管理・品質検査などの業務効率を大幅に向上できます。例えば、既存設備のレイアウト変更や新規装置導入時の干渉チェックを3D上で実施することで、実機確認や型合わせ作業の手間を削減できます。

また、部品の寸法検査や組立精度の確認をデジタル上で行うことで、再加工や手戻りを防ぎ、全体的なコスト削減に寄与します。

3Dレーザースキャナーで取得した点群データをメッシュデータに変換し、さらに3Dモデリングツールを用いて最適化することで、高精度な3Dモデルとして活用できます。この工程では、滑らかな曲面の表現やディテールの調整、不要部分の削除などを行い、実物に近い形状を再現可能です。完成した3Dモデルは、シミュレーションや設計検証に利用できるだけでなく、寸法偏差の測定などにも活用でき、信頼性の高いデータとしてものづくりの現場を支援します。

点群データは高精度な3Dデータを取得できる一方で、運用にあたってはいくつかの課題も存在します。まず、データを扱う際には使用するソフトウェア間で互換性を考慮する必要があります。また、取得したデータにはノイズが含まれるため、精度を高めるには後処理が欠かせません。さらに、膨大なデータ容量と高い導入コストがかかる点も無視できません。以下では、これらの課題について詳しく解説します。

使用するソフトウェアによって扱えるデータ形式が異なるため、互換性を考慮して適切に変換しなければなりません。CADなどで編集を行う場合、点群データを直接読み込むことが困難な場合が多いため、点群データを使用・変換することができる、目的に応じた専用のソフトウェアを準備することをお勧めします。

点群データを取得する際には、測定環境や対象物の状態などによってノイズが発生することがあります。例えば、光沢面でのレーザーの乱反射や、対象物とスキャナーの取得角度などにより、不要な点が混入することがあります。こうしたノイズは、3Dモデルの精度を低下させ、加工シミュレーションや品質検査に影響を与える要因となります。

そのため、データを活用する前にノイズ除去を行う必要があります。作業を効率化するためには、ノイズを取り込みにくいスキャナーを使用するとよいでしょう。

点群データは、計測密度を高めようとするとデータ量が膨大になりやすい特徴があります。形状をより正確に再現するためには、取得する点の数を増やす必要がありますが、その分データ容量が大きくなり、編集や読み込みに時間を要します。

特に、複雑な部品形状や大型構造物を扱う製造業では、高精度なスキャンデータを扱うための処理環境が不可欠です。作業を効率化するには、高性能なパソコンや専用ソフトウェアの導入が求められます。

点群データを活用するためには、3Dレーザースキャナーをはじめとした機器や関連システムの導入が必要です。スキャナー本体の購入費用に加え、データ処理用ソフトウェアのライセンス料、分析に必要なハードウェア、さらには運用担当者のトレーニング費用など、多方面でコストが発生します。高品質なスキャン結果を得るには高性能な機器やソフトウェアが求められ、その分初期投資は大きくなります。

3Dレーザースキャナーによって取得される点群データは、製造業において多様な工程で活用されています。以下では、リバースエンジニアリング、品質検査・測定、製品開発・試作、デジタルアーカイブ(製品・金型)について解説します。

リバースエンジニアリングとは、既存の製品や部品をスキャンして形状データを取得し、その情報をもとに再設計や再生産を行う手法です。製造業では、図面を紛失した製品の再生産や、破損部品の修復、解析用CADデータの作成などを目的として活用されています。3Dレーザースキャナーで取得した点群データをもとに、部品をスキャンしてCAD化することで、再設計や代替部品の製作にも対応できます。

これにより、新たな設計図を一から作成する必要がなく、開発コストの削減や開発期間の短縮が可能になります。また、高精度な3Dスキャンによって得られたデータは、CAD化・モデリングを経て3D上での干渉チェックや解析(CAE)にも利用できるため、既存製品の改良や品質向上にも役立ちます。

製造業では、製品の精度や品質を確認するために、3Dスキャナーを用いた測定が行われています。3Dスキャナーで得られた点群データは、製品の形状を高精度に再現しており、非接触で短時間の測定が可能です。特に、点群データとCADモデルを比較することで、誤差や変形を可視化できる点が大きな特徴です。

品質検査・測定をすることで設計値との差異を明確に把握し、欠陥の有無や加工精度を評価できます。また、非接触式スキャンは製品を傷つけずに測定でき、金属部品や複雑形状の測定にも適しています。

製造業におけるリバースエンジニアリングでは、既存製品の構造や仕様をもとに新しい製品の開発や再設計が行われています。3Dレーザースキャナーで得た点群データをもとに、製品の形状を高精度で再現できるため、設計段階でのデザインレビューや試作品の検証にも活用できます。

また、既存構造を参考にできることで、ゼロから設計する場合と比べて開発コストの削減や期間の短縮が可能です。さらに、点群データを3DCAD形式に変換することで、3Dプリンターやマシニングセンタによる試作や加工にも対応できます。

3Dレーザースキャナーで取得した点群データは、製品や金型のデジタルアーカイブ化にも活用されています。設計データが残っていない部品や金型をスキャンして保存することで、形状情報を正確に記録でき、後から再生産や修復を行う際にも役立ちます。スキャンデータを保持しておけば、現物が失われた後でも再現が可能です。

こうしたデジタルアーカイブ化は、製造業における資産管理や技術継承の面でも重要な役割を果たしています。

製造業の現場では、スピードと精度の両立が求められます。「MARVELSCAN」は、Hexagonが開発した高精度3Dスキャナーで、誰でも手軽に高品質な点群データを取得可能です。

Dynamic Scanning機能により、部品を固定しなくても安定したスキャンができ、動作中のパーツでも正確な測定結果を得られます。また、わずか1.3kgの軽量設計で、検査室に運ばず現場でそのまま測定できる点も大きな利点です。

取得したデータは、リバースエンジニアリングを通じて図面のない部品の再設計やCADモデル作成にも活用できます。製造業の効率化と品質向上を支える、柔軟で強力なスキャニングソリューションです。

点群データは、製造業における設計・検査・開発のあらゆる工程に革新をもたらす技術です。非接触で高精度な3D情報を取得できるため、複雑形状の部品でも正確にデジタル化でき、従来の測定手法よりも効率的な業務が実現します。特に、3Dレーザースキャナーを活用することで、リバースエンジニアリング、品質検査、試作やデジタルアーカイブの作成など、多様な用途に対応できます。

一方で、データ容量の大きさやノイズ除去といった課題もありますが、適切な後処理と機器選定によりこれらの課題を克服し高品質な成果を得ることが可能です。今後も点群データ技術は、製造現場の効率化と品質向上を支える重要な基盤となるでしょう。

Top Articles

よく読まれている記事

Featured Product

Featured Articles

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

2025.12.19

5軸加工とは?固定5軸加工と同時5軸加工の違いと活用…

5軸加工とは、直線軸X・Y・Zの3軸に加え、回転・傾斜軸A・B・…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan