2025.09.17

金型加工は、あらゆる工業製品の原型となる金型を製造する工程です。自動車部品や日用品などの大量生産を支え、製品の品質を左右する重要な基盤技術となっています。ミクロン単位の精度と高度な加工技術が求められ、プレス用・射出成形用など用途別の種類が存在します。

金属だけでなくプラスチックやゴムなど幅広い素材に対応し、CAD/CAMやCAEを駆使した設計・加工で効率的な生産を実現しています。

本記事では、金型加工の種類と加工方法、今後の新技術まで詳しく解説します。

目次

金型加工とは、製品の形状を形成するための金型を製造する工程を指します。金型は、工業製品の大量生産に欠かせない重要な工具です。その精度は製品の品質を大きく左右し、製造業において重要な役割を果たしています。

金型には種類があり、金属だけでなくプラスチックやゴム、ガラスなど幅広い素材に対応しています。また、金型の製造にはミクロン単位の精度が求められ、高度な加工技術とノウハウが必要です。

さらに、金型加工は単なる製造工程にとどまらず、設計段階からCAD/CAMやCAE解析技術を活用し、効率的かつ高品質な製品づくりを支えています。金型加工は、現代の製造業を支える基盤であり、すべての工業製品の原型を形作る重要なプロセスです。

金型は、製品の形状を形成するための工具であり、その種類は用途や加工方法に応じて多岐にわたります。以下では、代表的な金型の種類について解説します。金型は、製品の特性や生産量に応じて適切な種類が選ばれます。それぞれの金型が持つ特徴を理解し、用途に応じた選択をしましょう。

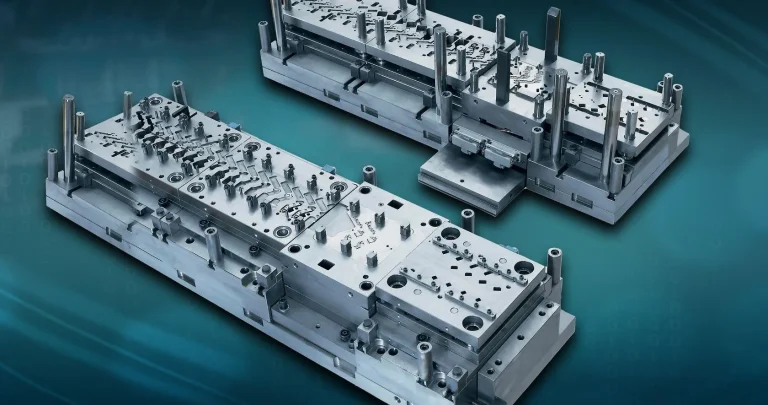

プレス金型は、プレス機械にセットして使用される、最も一般的な金型です。金属板を打ち抜いたり曲げたりする加工に用いられ、大量生産に欠かせません。プレス金型には、以下のような種類があります。

単能型は単工程加工で使用される、1回のプレスで「抜き」「曲げ」など単一の加工ができる金型です。基本的な構造で、複数の工程を手作業でつなぐ必要があります。

メリットとしては、プレス機や金型が低価格であることが挙げられます。デメリットとしては、1回のプレスにより1つの加工を行うので、工業製品の成型に複数の単能型が必要になる点があります。

複合型は単能型と同じ単工程加工で使用されます。1回のプレスで複数の加工を同時に行える金型です。複数の工程を1まとめに行えるので工数削減が可能ですが、構造が複雑で強度が低下する場合があります。

順送型はプログレッシングプレスとも呼ばれ、1つの金型内に複数の加工ステージを持ち、材料を自動で送りながら連続加工ができます。加工速度が早いため生産性が高く、大量生産に適しています。

トランスファ-プレス型は単能型を並べた構造で、自動搬送装置を用いて材料を移動させながら加工します。絞り加工など、順送型では難しい工程にも対応可能です。比較的大きな加工材を扱えることも特徴の1つですが、順送型と比べると生産性で劣るという面もあります。

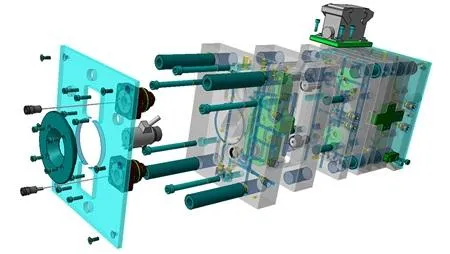

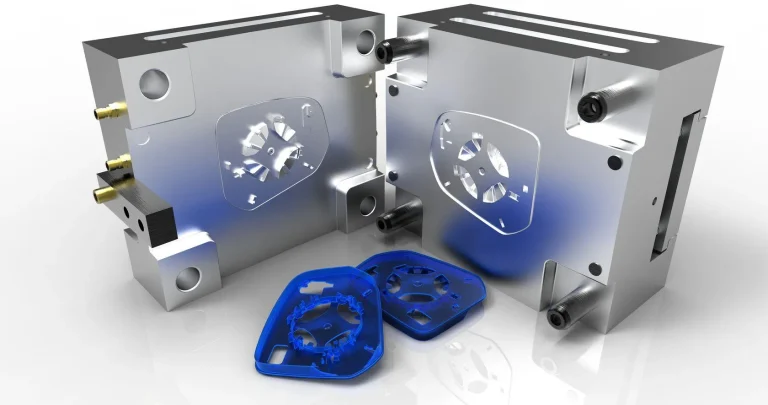

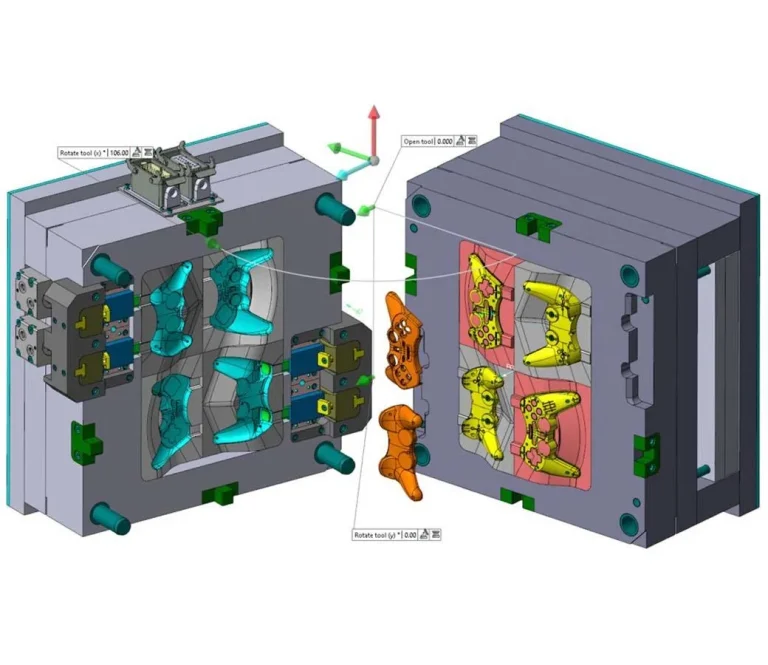

射出成形金型は、熱可塑性プラスチックなどを金型に注入し、冷却・固化させて成形する金型です。プラスチック製品や電子機器部品など、幅広い分野で使用されます。プラスチック樹脂などを溶融し、金型内の空洞に注入した後に冷却固化することで成型品を作ります。

他の工法に比べ自由で複雑な形状の製品が作れること、射出成型固有の不良が発生することがあることがデメリットとなります。

鍛造用金型は、高温に加熱した金属を金型で圧縮して成形する金型です。鋳物が精密で機械的性質に優れているという特徴があり、また高強度でもあるため、クランクシャフトやギアなどの部品の製造に適しています。一方で製作に時間がかかり、また複雑な形状や大型である製品の製作には向いていません。

ダイカスト金型は、溶融した非鉄金属を高圧で金型に注入して成形する金型です。自動車部品や精密機器の製造に多く用いられ、高い寸法精度と強度を実現するため、肉薄かつ複雑な形状の製品の作成に使用されます。

鍛造用金型は、金属を叩いたり圧縮したりしながら強度を高め成形するための金型です。熱間鍛造や冷間鍛造に使われます。金属に圧力を掛けると金属が鍛えられるので、耐久性の高い部品を生み出せます。寸法精度が高く、複雑な形状を素早く成形できることが特徴です。

その他の金型として、ゴム用金型はタイヤや靴、工業用部品の製造に使われる専用金型です。ガラス用金型は瓶やボトルなどを押型や吹型で成形するために使われます。粉末冶金用金型は金属粉末を焼結し、歯車など高精度な部品を成形します。材料や製品の用途に応じて、多種多様な金型が活躍しています。

金型加工は、製品の形状を形成するために金属を加工する工程で、以下の主要な方法があります。

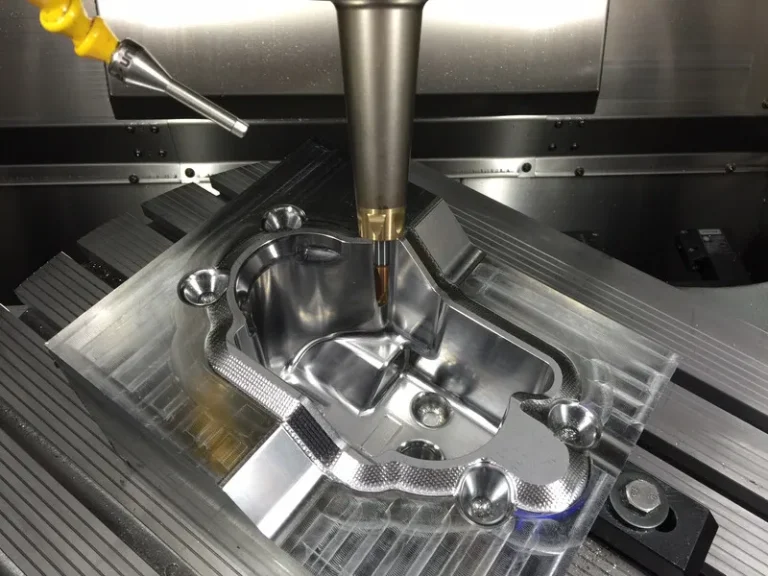

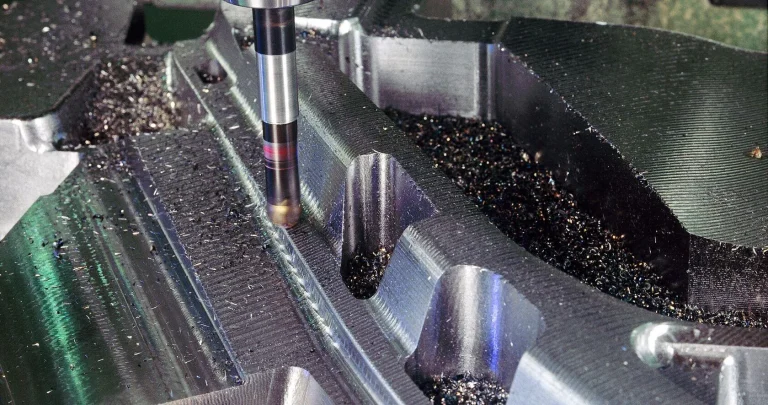

切削加工は、マシニングセンターやNCフライス盤などの機械を使用し、工具で金属を削り取る方法です。不要な部分を除去する「除去加工」の一種で、金型の大まかな形状から細部までを作り上げる工程で、精密な加工が可能です。

研削加工は切削加工と同様に除去加工に分類され、回転する砥石を使って金属表面を削る仕上げ工程です。平面研削盤や成形研削盤を用い、金型の表面を滑らかに整えます。

放電加工は、電極と金属の間で発生するアーク放電を利用して金属を溶かし、形状を作る方法です。複雑な形状や微細な加工に適しており、ワイヤーカット放電加工機が使用されます。除去加工では難しい硬い材料や複雑な形状の加工に適しています。

加工された部品を組み立て、手作業や機械で最終的な仕上げをします。この工程では、金型の動作チェックも行い、精度を確認します。

これらの加工方法を組み合わせると、高精度かつ耐久性のある金型が完成します。

前加工は、金型製作の最初の工程で、金属ブロックの内部応力を除去し、材料の歪みを取り除く重要な作業です。この工程では、10mm以上の大きな穴を開け、切り込みを入れることで応力を解放します。

また、前加工では荒取りと呼ばれる作業も行われます。荒取りとは、金属の不要な部分を大まかに削り取り、金型の基本形状を作る工程です。たとえば、深さ20mmの溝を掘る場合、まずは17mm程度を削り、残りの3mmを仕上げ加工で整えます。このように、仕上げ加工の負担を軽減するための準備が行われます。

さらに、前加工と仕上げ加工の間には熱処理をするのが一般的です。熱処理は金属を硬化させる工程ですが、形状が微妙に変化する可能性があるため、前加工後に実施されます。この段階での熱処理により、精密なマシニング加工が可能となります。

前加工は、金型の精度と耐久性を左右する基盤となる工程であり、製品の品質を支える重要な役割を果たします。

マシニングセンタ(切削加工)は、金型加工をはじめとする多様な切削加工を1台で行える工作機械です。コンピュータ数値制御(CNC)と自動工具交換装置(ATC)を備え、効率的かつ高精度な加工を実現します。

この機械は、フライス削りや穴あけ、ねじ立てなどの加工を自動で行い、工具交換の手間を省き生産性を向上させます。従来のフライス盤では工具交換に時間がかかりましたが、ATCによりスピーディな工具交換が可能となり、連続して加工ができるようになりました。

マシニングセンタには立型、横型、門型、5軸制御型などの種類があり、それぞれの構造に応じて異なる用途に適しています。立型はプレート加工に、横型は多面体加工に適しており、5軸型は複雑な形状の加工に対応可能です。

また、CADデータを基にした加工プログラムの作成が可能で、複雑な形状でも高精度な加工が行えます。マシニングセンタは、現代のものづくりを支えるマザーマシンとして、幅広い産業で活躍しています。

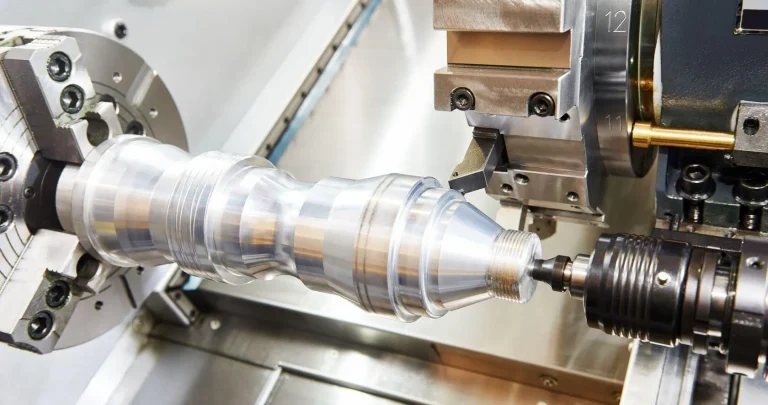

NC旋盤(旋削加工)は、工作物を回転させながら刃物を数値制御で動かし、精密な切削加工を行う工作機械です。縦方向(Z軸)や横方向(X軸)に刃物を移動させ、外径加工、内径加工、穴あけ、ネジ切りなど多様な加工が可能です。

従来の汎用旋盤と異なり、NC旋盤はプログラムによる自動制御を採用しており、作業者の熟練度に依存せず高精度な加工ができます。均一な品質の製品を大量に生産するのに最適です。

また、NC旋盤は円筒形や曲線形状の加工に特化しています。自動車部品や航空機部品など、精密な形状が求められる製品の製造に欠かせない存在です。

NC放電加工機(放電加工)は、放電現象を利用して金属を加工する工作機械です。電極と工作物の間で放電を繰り返し、金属の表面を微細に溶かしながら加工を行います。非常に硬い金属や非金属でも自由な形状に加工可能です。

加工には事前に作成した電極が必要ですが、型彫りや穴あけ、切断などさまざまな種類の加工ができます。ただし、溶かしながらの加工のため、他の加工方法に比べて時間がかかってしまう点がデメリットです。

平面研削盤は、高速で回転する砥石を用いて、被削材の表面を少しずつ削り取る工作機械です。この機械は主に平らな板の加工に使用され、表面の凹凸や厚みのバラつきを抑えることができます。研削加工は物理的に表面を削り、高精度でバラつきのない仕上がりを実現します。

加工の際は被削材を前後左右、上下に移動させながら、砥石に近づけて加工を行います。特に、平行度や平面度の精度が求められる場合に効果的です。また、砥石の当て方によって多様な研削に対応できるため、幅広い用途で利用されています。

似たような加工方法に平面研磨がありますが、研削は形状を変える加工で、研磨は表面を滑らかにすることが目的です。平面研削盤は、金型製作において重要な役割を果たし、精密な部品の製造に欠かせない存在となっています。

3軸マシニングセンタはX、Y、Z軸の直線移動による加工で、平面削りや溝加工に優れた精度を発揮します。操作が簡単でコストも抑えられるため、シンプルな形状の金型に適しています。

一方、5軸マシニングセンタは回転と傾斜軸を追加し、複雑なアンダーカットや3次元曲面を単一工程で加工可能です。段取り替えが不要なため生産効率が向上し、ヒューマンエラーも低減できます。

ただし、5軸は構造が複雑で高コストとなり、重切削には不向きな面もあります。金型加工では、形状の複雑さや生産量に応じた最適な機種選びが重要です。

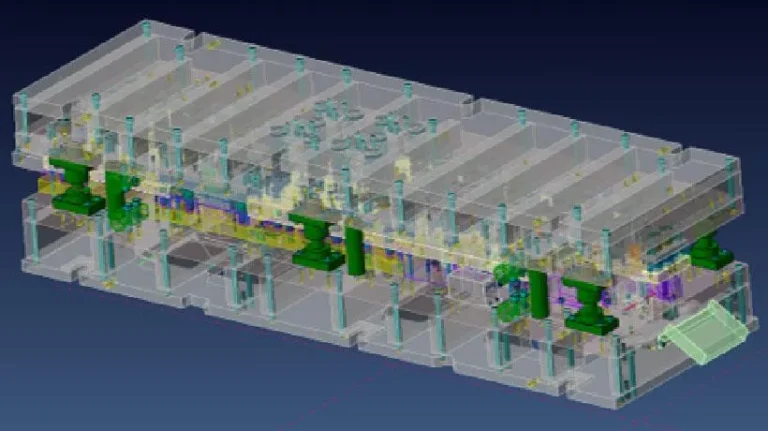

金型加工向けCAMは、複雑な形状を高精度に加工するために、以下のような独自技術が求められます。

深い領域では長い工具を選択し、浅い部分では短い工具の使用により加工安定性を向上させます。

金型の幾何学的特性に基づいて加工面を分割し、各エリアに最適な切削戦略を適用し、効率化を実現します。

工具先端だけでなくホルダ部のワークとの干渉を事前に検出し、衝突リスクを未然に防止する安全機構として重要です。

VISIは金型設計を圧倒的に効率化するオールインワンCAD/CAM/CAEソフトウェアです。直感的なダイレクトモデリング機能により、修正箇所をクリックするだけで形状編集が可能で、設計工数を大幅に削減できます。さらに、充填解析やそり解析を設計前段階で実行したり、モーフィング機能で解析データを自動で設計に反映したりと、試作回数や作業負荷を軽減します。

一方、WORKNCはワンボタンCAMを目指した直感的な操作が可能です。蓄積された加工ノウハウとデジタルツイン技術を活用し、工具干渉のない安全なツールパスを自動生成します。最新PCの演算能力を最大限に活用する並列処理機能により、複数のツールパスを同時計算可能で、加工準備時間を短縮します。3軸ツールパスを自動で5軸加工に変換する機能も備え、複雑形状の金型を効率的に加工できます。

両ソフトを連携させると、設計段階での解析結果を、加工工程へシームレスに反映可能です。VISIで最適化された金型データをWORKNCで精密加工する流れにより、試作コスト削減と納期短縮を実現します。

今後の金型加工においては、3DプリントやCAEシミュレーションなどの新技術導入が期待されています。これらの技術は、金型加工の全体的な生産性が向上し、競争力を高められるでしょう。ここでは、これらの新技術について詳しく解説します。

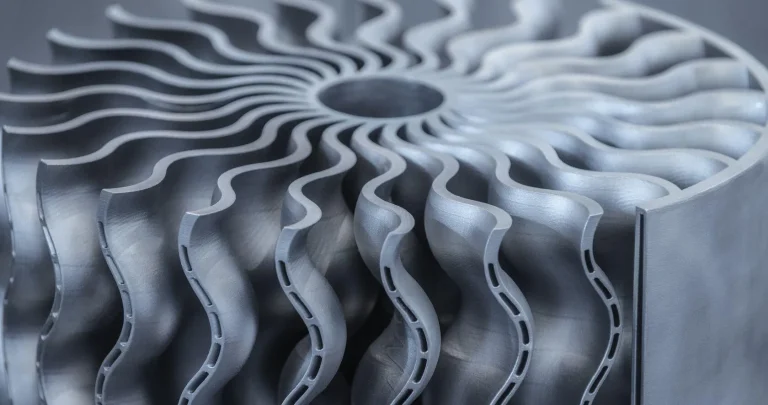

3Dプリンターは、金型製作において革新的な技術として注目されています。

従来の金型は、鉄の塊を削り出して作るため、製作コストが高く、数百万円に達することも珍しくありません。しかし、3Dプリンターを使用すれば、樹脂金型を数千円から数万円で作成できるため、コストを大幅に削減できます。

3Dプリンターは小ロットの量産にも対応可能です。初期費用が高い金型に対し、低コストの樹脂型であれば、少量からの生産が実現できます。これにより、試作段階でのテストマーケティングや新製品の開発が容易になります。

3Dプリンターで作成した金型は、実際の量産と同じ材料を使用できるため、製品の品質を保ちながら試作が可能です。リードタイムも短縮され、データが整えば1日から数日で出力が完了します。これにより、従来の金型製作に比べて迅速に市場投入が可能になります。

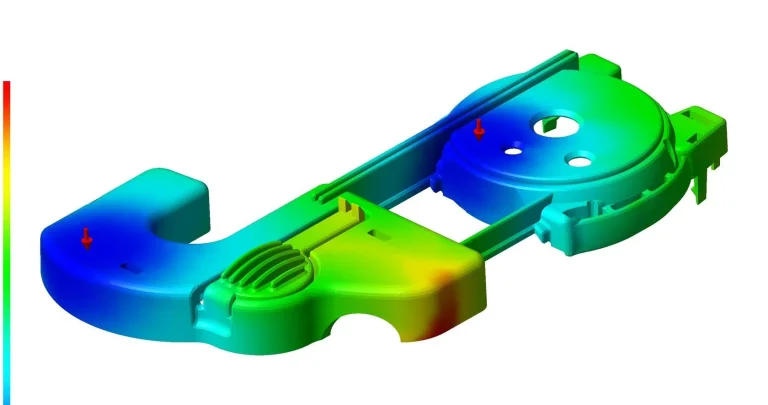

CAEシミュレーションは、金型設計において重要な役割を果たします。CAEとは「Computer Aided Engineering」の略で、コンピュータを用いて製品の設計や開発を支援する技術です。この技術を活用すると、従来の試作品によるテストを行う代わりに、仮想空間でのシミュレーションができます。

CAEシミュレーションには、流体解析や樹脂流動解析、機構解析などが含まれます。これらの解析は、金型内での樹脂の流れや温度分布を事前に把握でき、製品の品質向上に寄与します。特に、流動解析は射出成形において樹脂の流れをシミュレートし、最適なゲート配置を提案可能です。

CAEシミュレーションを用いれば、金型開発の納期短縮やコスト削減ができます。実際の金型でのトライ・調整作業を減らせるため、開発全体の効率が向上します。また、シワやクラックの発生を防ぎ、金型の破損など量産後の予期せぬリスクの低減も可能です。

さらに、CAEシミュレーションは金型内で発生する確認できない現象を定量的に理解する手助けをします。これにより、品質問題が発生した際にも迅速に適切な対処が可能になります。

樹脂流動解析は、金型内での溶融樹脂の流れをコンピューターシミュレーションで可視化する技術です。充填時の圧力分布や温度変化を事前に把握できるため、ウェルドラインや反り変形などの成形不良を未然に防げます。また、試作回数を大幅に削減できるので、金型修正費用の低減や開発工期の短縮につながります。特に複雑な形状の金型では、材料特性や冷却条件を考慮した解析で、成形品の品質向上とコスト削減を同時に実現できるでしょう。

VISI: Mouldは、樹脂金型設計を効率化させるCAD/CAM/CAEソフトウェアです。

先述したダイレクトモデリング機能を搭載しているほか、データベースの蓄積によってカスタマイズ性の高い3Dモールド設計を実現しています。

金型加工は、あらゆる工業製品の原型を形作り、大量生産を支える基盤技術です。ミクロン単位の精度と高度な加工技術が求められますが、CAD/CAM/CAEの進化により効率化が進んでいます。VISIはダイレクトモデリングや流動解析で設計工数を大幅に削減し、WORKNCはデジタルツイン技術で安全なツールパスを自動で生成可能です。

さらに、今後金型加工への導入が考えられる技術として3DプリントやCAEシミュレーションを導入できれば、試作回数の減少やコスト削減、品質向上につながるでしょう。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan