2025.07.29

私たちの身の回りにある日用品や家電、自動車部品に欠かせない「射出成形」。プラスチック製品の大量生産に適したこの技術は、金型によって製品形状を正確に再現できる点が特長です。

しかし、高精度な成形には緻密な金型設計が不可欠で、現場では手戻りや属人化といった課題も抱えています。

本記事では、射出成形の仕組みやメリットに加え、DXによって設計効率や品質を高める最新ツールについてもわかりやすく解説します。

目次

射出成形は、金型を使って樹脂を成形する技術のひとつです。成形方法には、プレス金型・ダイカスト成形・押出成形・圧縮成形・粉末冶金などがあり、その中でもプラスチックの成形に多く使われているのが「射出成形」です。この手法では、樹脂を熱で溶かし、金型に流し込んで冷やすことで製品の形状を作ります。

大きな特長は、複雑な形状の製品も迅速、かつ大量に成形できる点です。金型を使っているため、仕上がりの精度が高く、細かい形状も精度高く再現可能となります。

また、量産に向いているため、日用品・家電・医療機器・自動車部品・航空機部品など、さまざまな分野で使われています。金型を一度作ってしまえば、その後の製品づくりにかかるコストを抑えられる点もメリットのひとつです。

一例として、家具製品(テーブル、椅子等)も、大型の金型を使用すれば射出成形で作成可能です。家電では、ミキサー・エアコン・テレビの外装部分などもこの技術で作られます。医療分野では使い捨て注射器や精密機器の部品、自動車では内装や外装のパーツなど、幅広い製品が対象となります。

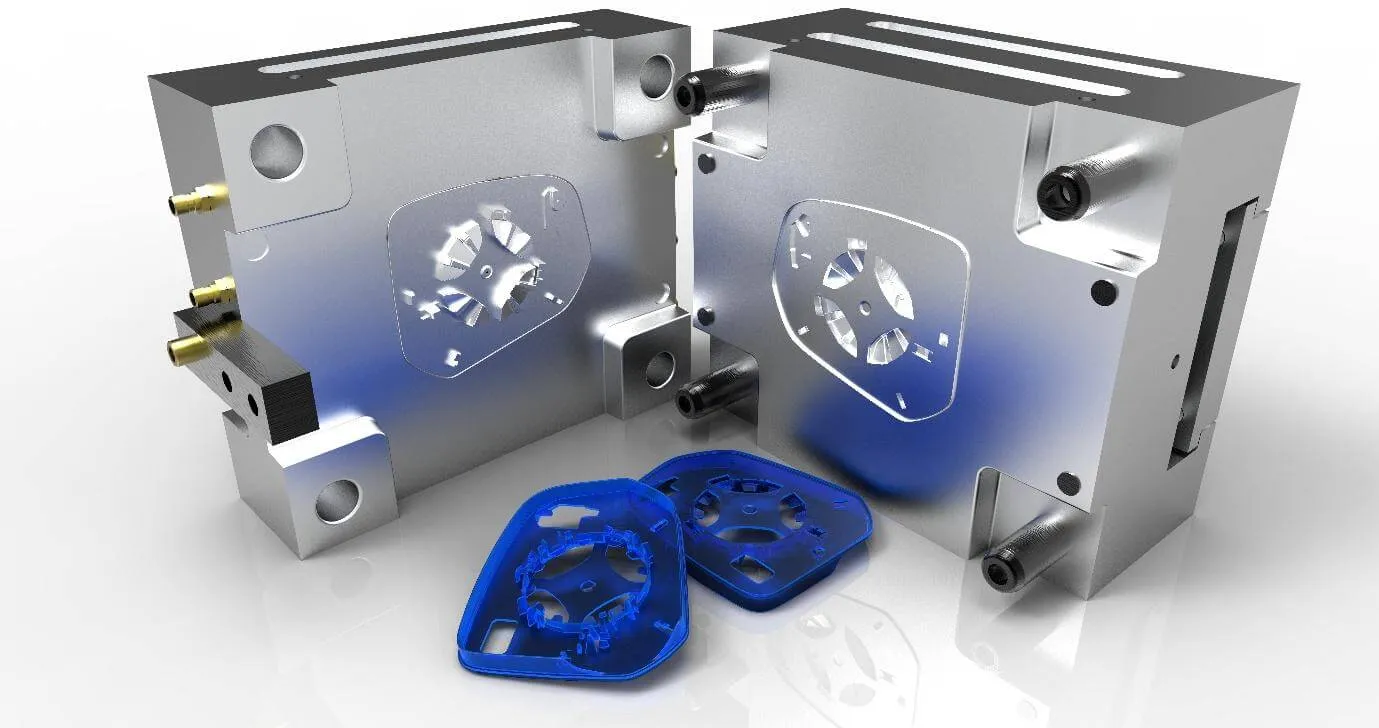

射出成形において中心となるのが「金型」です。これは、樹脂を目的の形に固めるための型で、一般的に金属で作られています。金型の設計次第で、製品の品質が大きく変わるため、設計段階での配慮が重要です。

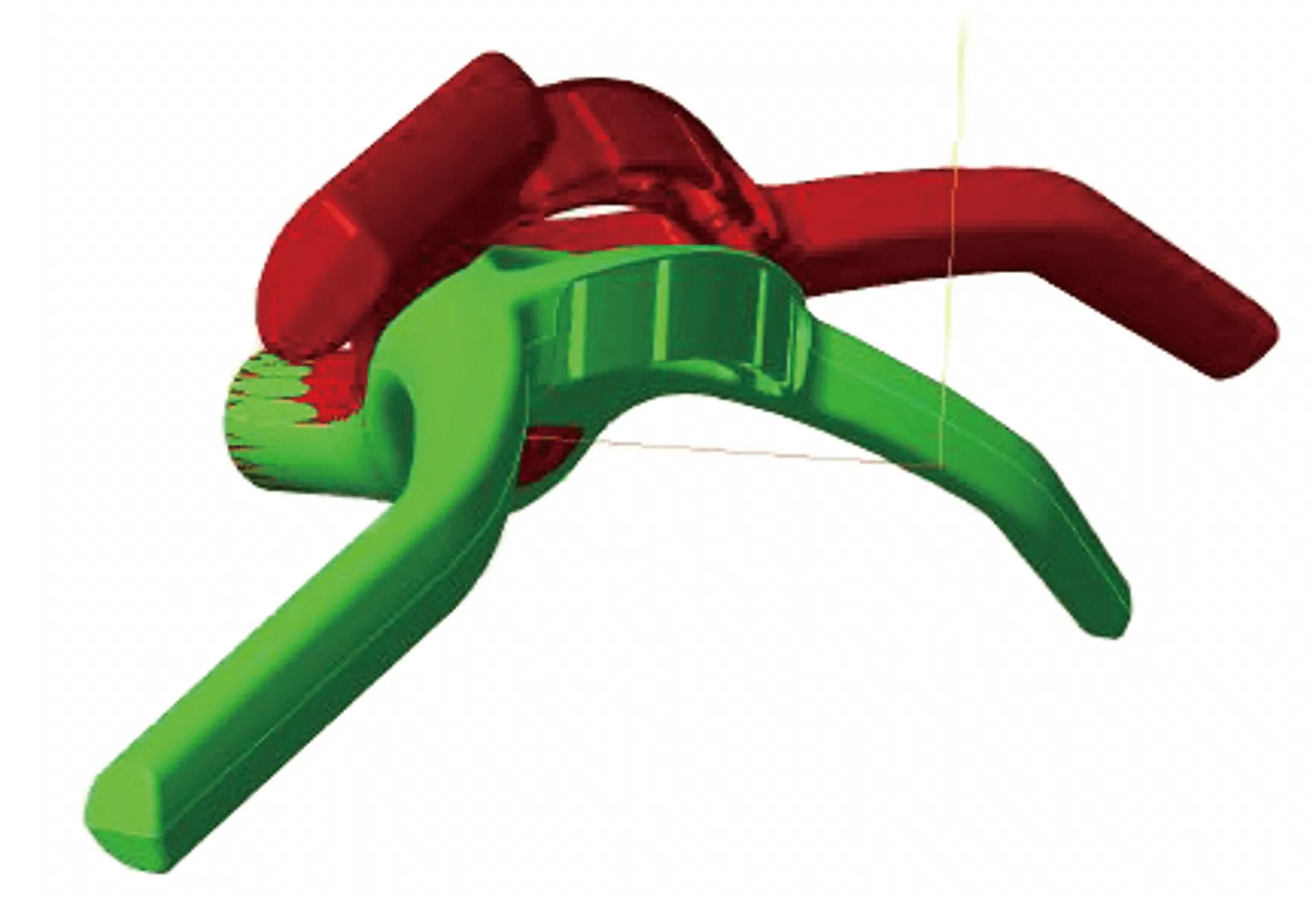

金型には「コア」と「キャビティ」があり、合わせて「キャビコア」とと総称されることもあります。これらは樹脂を流し込むための空間です。内部には目的の形状を作るための凹凸があります。キャビティは凹型(雌型)、コアは凸型(雄型)として機能します。

射出成形後の製品は、通常コア側に付着するため、製品を取り出すための「突き出しピン(エジェクタピン)」がコアに設けられています。これにより、金型の開放と同時に自動的な製品の排出が可能となり、成形サイクルの短縮にも貢献します。さらに、金型には「スライド」と呼ばれる可動機構が組み込まれている場合があります。スライドは、アンダーカットと呼ばれる複雑な形状に対応するためのもので、金型の側面から動かすことで、製品を傷つけることなく安全に取り出すことができます。

このように、金型は複雑な形状を高精度かつ繰り返し成形できるという点で、射出成形において不可欠な役割を担っています。量産性や寸法精度、製品の一貫性を確保するうえで非常に優れた仕組みであり、自動化による成形サイクルの短縮や、アンダーカット対応による設計自由度の高さも大きな利点です。

一方で、金型設計にはいくつかの技術的な課題も存在します。たとえば、成形時に発生する「ヒケ(収縮によるへこみ)」や「ソリ(反り・変形)」などの成形不良は、金型構造や樹脂流動設計が適切でない場合に頻発する傾向があります。また、金型は原則として曲げ加工ができないため、後から一部を削ったり、形状変更を加えることが困難です。これにより、製品仕様の変更に柔軟に対応しにくく、金型干渉(工具や部品が金型構造とぶつかる問題)が発生する可能性もあります。

このように、金型は射出成形における重要な構成要素でありながら、設計と製造にあたっては高度な知識と事前のシミュレーションが求めらる場合があります。詳細について解説していきます。

DX(デジタルトランスフォーメーション)とは、これまでアナログで行っていた作業をデジタル化し、業務の質や効率を高める取り組みです。AIやIoT、ビッグデータなどの技術を活用し、製造業のさまざまな工程で導入が進んでいます。

射出成形の分野では、CAD・CAM・CAEの活用が代表的です。

たとえば、成形時の変形や不良を事前に予測するシミュレーションツールを活用することで、従来は試作と修正を繰り返していた金型設計が、初期段階から最適化された形状でスタートできるようになり、構造干渉の検出や仕様変更への対応も、デジタル上でのモデル検証によって高精度かつ迅速に実現でき、コスト削減と納期短縮の両立が可能になります。

CAD(キャド)とは、「Computer Aided Design」の略で、日本語では「コンピューター支援設計」と訳されます。これは、設計や製図の作業をコンピューター上で行うための技術やソフトウェアを指し、製造業をはじめ、建築、土木、電子機器、などさまざまな分野で活用されています。

従来、図面の作成は手作業で行われていましたが、CADを用いることで正確かつ効率的に設計を進めることが可能となりました。設計ミスの防止や修正作業の迅速化、複雑な形状の作成といった点で、大きな利点があります。また、作成した図面データは、他のエンジニアリングツールと連携することで、シミュレーションや製造工程への接続もスムーズに行えます。

CAM(キャム)とは「Computer Aided Manufacturing」の略で、日本語では「コンピューター支援製造」と訳されます。これは、設計図面などの情報をもとに、実際の加工に必要な動作指示をコンピューターで自動的に作成する技術やソフトウェアを指します。CAMは、主に切削加工や旋盤加工、放電加工などを行う工作機械に対し、その動作経路(ツールパス)や加工条件を指示するために使用されます。一般的には、CADで作成された3Dモデルや設計データをもとに、CAMソフトで工具の移動経路を定義し、その情報をもとに加工プログラム(NCデータ)を生成します。

この加工プログラムは、NC(数値制御)対応の工作機械に読み込ませることで、自動的かつ高精度な加工が可能となります。また、CAMソフトにはシミュレーション機能を備えているものも多く、加工前に干渉やエラーの有無を確認することで、不良の削減や安全性の向上にも貢献します。

CAMの活用によって、従来職人の熟練技術に依存していた加工工程が標準化され、安定した品質と効率的な生産体制の構築が可能になります。特に近年は、複雑な形状や高精度が求められる部品製造の分野において、CAMの重要性がますます高まっています。

加工前にシミュレーションを行い、製品の出来を予測するツール

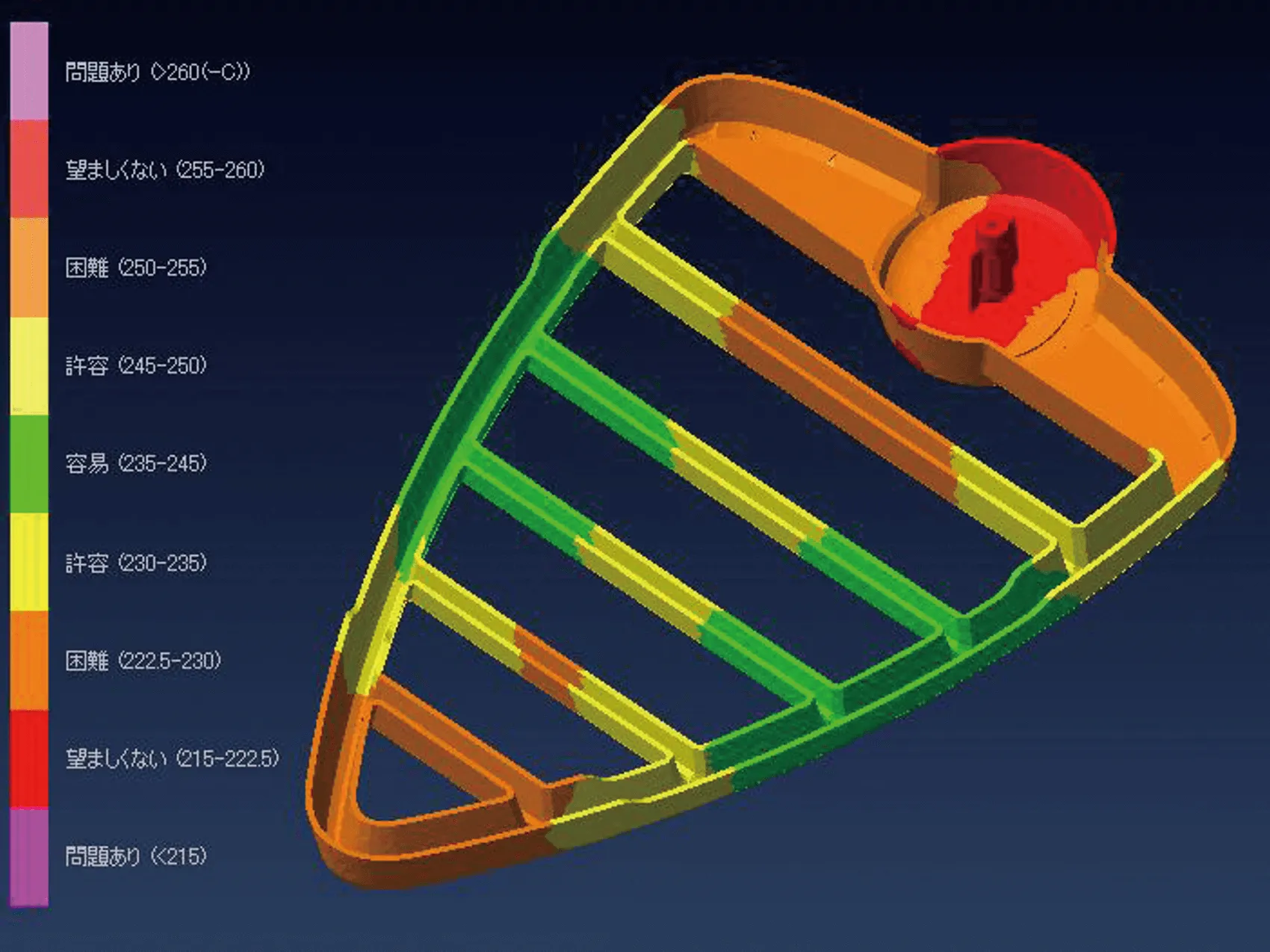

具体的には、CADで3Dデータを作り、CAMで加工用のデータを出力します。そしてCAEで、樹脂の流れ・温度・圧力の分布をシミュレーションし、不良の原因を事前に検証します。

一例として、充填解析では樹脂が金型内にどのように流れるかを予測し、最適な注入位置を予測することが可能です。ソリの解析では、変形しやすい箇所を特定し、ゲート位置や肉厚の調整ができます。

こうした予測を活用することで、製品の完成後に修正する手間が減り、コストを削減できるのです。またDXを導入することで、設計から加工までの流れを一括管理できる点もメリットです。作業時間を短縮しつつ、ヒューマンエラーを防止できるうえ、人件費の削減も実現できます。

1つ目の課題は、製品の精度を保つために試作を繰り返す必要があり、多大な工数と時間を要する点です。

金型が準備できていても、事前に予測していたものと、完成品との間にズレが生じる場合があります。そのため、実際に成形して確認し、不具合があれば修正して再度確認する「トライ&エラー」の工程を重ねる必要があります。これは射出成形において一般的な方法です。

しかし、DXを活用して事前にシミュレーションを行えば、ある程度の仕上がりを予測できます。どこに肉厚が集中するか、どの部分で不良が起きやすいかをあらかじめ把握できるため、作成前の段階で対策を講じることが可能です。

結果、試作の回数を減らせるだけでなく、作業時間の短縮やコスト削減にもつながります。

2つ目の課題は、金型設計のミスによって発生する手戻りと、それに伴うコストの増加です。製造の途中で問題が見つかった場合、作業を前の工程までさかのぼって再設計が必要となる場合があります。特に金型設計に誤りがあった場合は、最初の設計段階まで戻らなければならず、多くの時間と費用がかかります。

このような手戻りも、DXによるシミュレーションを活用すれば回避可能です。金型の構造と完成品の仕上がりを事前に確認できるため、設計ミスによる大きなロスを防げます。

3つ目の課題は、射出成形や金型設計に高度なスキルが求められるため、業務が特定の技術者に依存しやすく、技術の継承が難しくなっている点です。

射出成形は日常品の製造に欠かせない技術ですが、この分野の人材は年々減少しています。日本全体が高齢化しており、若手の技術者も減少傾向にあります。その結果、技術者の高齢化が進行し、技術の属人化が進んでいるのです。

属人化を解消できなければ、ベテランの技術者が退職した後に、射出成形を技術継承が困難となる可能性が高まります。

こうした状況を改善するには、DXの導入が有効です。自動化によってAIが一部の作業を代替することで、作業者の負担を軽減できます。その結果、技術の継承もしやすくなり、属人化を防ぐ体制を構築できます。

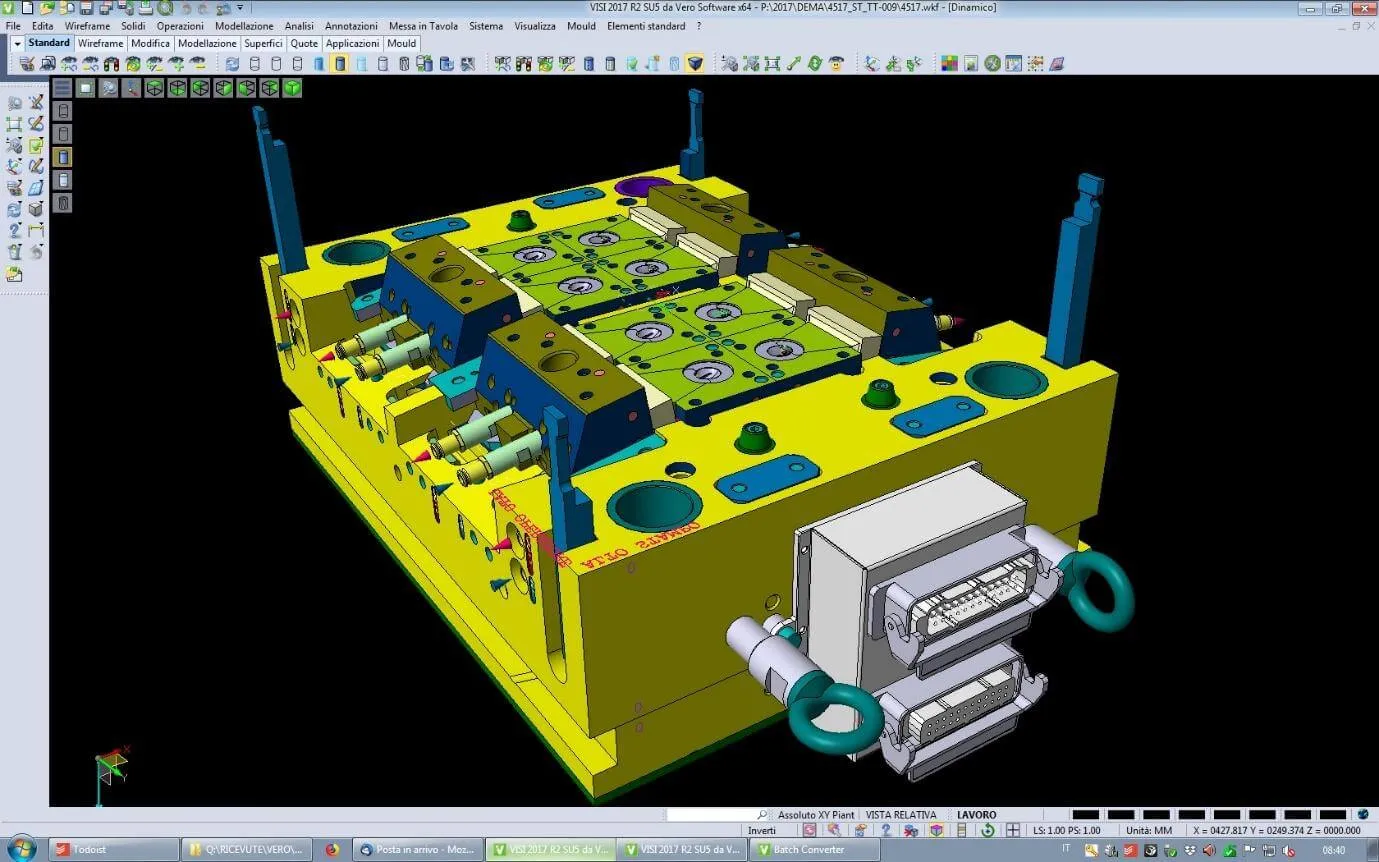

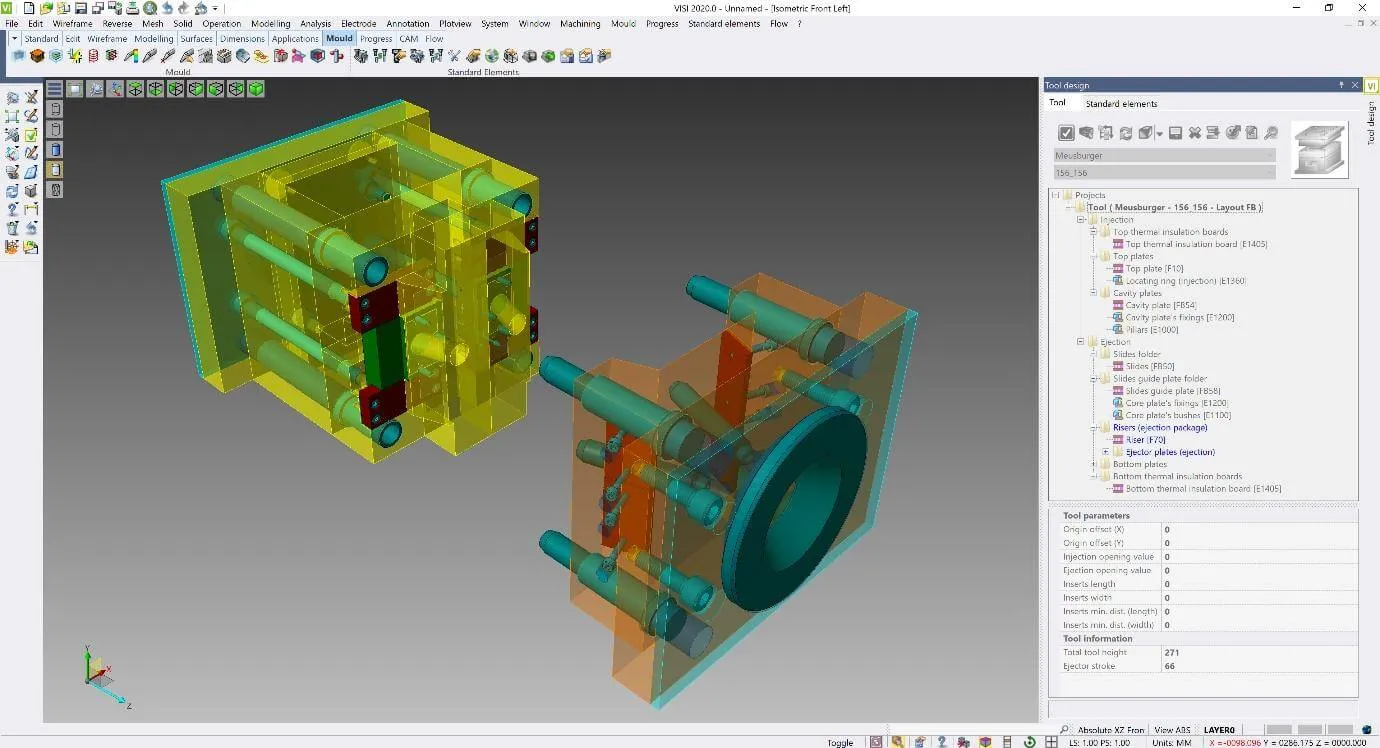

Hexagonが提供する「VISI: Mould」は、3D金型設計を支援するツールです。設計から製造までのプロセスを自動化することで、現場の作業効率を大幅に引き上げます。中でも高評価を得ているのが、コンポーネントの変更によってどこにどのような影響が出るのかを、リアルタイムで把握できる機能です。

操作画面も直感的に使用可能な設計で、高度な知識がなくても迅速に導入・活用できます。経験の浅い方でも扱いやすいため、チーム全体の生産性向上にも貢献します。

製品ごとに金型の設計が異なるため、それぞれ専用の設計データベースが必要になります。

VISI: Mouldでは、導入企業様の製品に合わせたモールド設計用データベースを自由に構築・保存できます。一度データを整備しておけば、同じ製品を再度作る際にもスムーズに設計を再現できます。

VISI: Mouldは、CAE(設計シミュレーション)との連携にも対応しています。CAEを活用することで、樹脂の流れや成形時の反り・ひずみといった現象を事前に予測することが可能です。問題が起こる前に対処できるため、試作や検証の回数を減らすことができます。

「モーフィング機能」も搭載されています。これは、CAEで得られた解析データや実測データをそのまま反映し、CADへ戻らずに金型の形状修正ができる機能です。従来であれば手間のかかっていた金型の補正作業も、この機能を使用すれば大幅に時間と工数を削減できます。

VISI: Mouldを導入いただいた企業様からは、さまざまな課題が解消されたという声を多くいただいております。

一例として「金型設計に時間がかかる」という課題を抱えていた企業様では、VISI: Mouldの導入によって設計スピードが向上。納期の短縮が実現し、結果として競合他社との差別化にも成功しています。

また「金型修正の負担が重い」とお悩みだった導入企業様からは、モーフィング機能によって作業が簡素化され、人的コストの削減にもつながります。

射出成形は、多様な製品の量産を実現できる一方で、高精度な金型設計や不良対策に時間とコストがかかる課題も抱えています。

これらを解決する鍵となるのが、設計から製造までを効率化するDXの導入です。

Hexagonが提供する「VISI: Mould」は、3D金型設計の自動化を支援し、作業の属人化や手戻りといった問題を解消します。視覚的・直観的に理解しやすいユーザーインターフェースと高度なシミュレーション機能により、製品開発の精度向上とコスト削減が可能です。

未来のものづくりを支えるDXの第一歩として、ぜひVISI: Mouldをご活用ください。

Top Articles

よく読まれている記事

Featured Product

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan