2025.10.10

ダイカスト鋳造とは、金属加工の代表的な方法である、鋳造加工の一つです。ダイカスト鋳造の約7割は自動車産業が占めていますが、家電製品や電子機器でも使用されています。本記事ではダイカスト鋳造の概要や特徴、鋳造プロセスについて詳しく解説します。

目次

ダイカスト鋳造とは、数ある鋳造の一つです。日本工業規格JIS B0122-1978によって分類されています。ここでは、鋳造の概念や鋳造方法について解説します。

鋳造とは、溶湯(ようとう)を鋳型に流し込んで固める加工技術です。溶湯とは溶解した金属を指し、鋳造に使用する型のことを鋳型、鋳造でできた製品を鋳物と言います。

鋳造には、代表的なものとして以下の4種類があります。

それぞれ鋳型の材料が異なり、砂型鋳造は砂、金型鋳造とダイカスト鋳造は金属、精密鋳造はワックスやせっこうなどが使われます。

つまり、金属の鋳型を使う点で言えば、金型鋳造とダイカスト鋳造は同じです。しかし、ダイカスト鋳造では特徴的な点がありますので、以下で詳しく見ていきましょう。

ダイカスト鋳造は、高圧を加えて溶湯を凝固させる方法であり、溶湯をスリーブに注入し、圧力をかけて鋳型へ押し込みます。これに対して金型鋳造は「重力鋳造」とも呼ばれ、圧力ではなく重力を利用して溶湯を鋳型に充填します。ダイカスト鋳造と異なり専用のマシンを必要としないため、比較的低コストでの鋳造が可能です。

ダイカスト鋳造は代表的な鋳造の一つですが、他の鋳造と比べてどのような特徴があるのでしょうか。ここでは、ダイカスト鋳造で使用される材料と特徴について見ていきます。

ダイカスト鋳造は圧力をかける仕組みのため、金型鋳造と比べて使用できる材料は限られています。したがって、比較的融点が低いアルミニウム合金や亜鉛合金が使われています。

ダイカスト鋳造で一番使われている材料は、アルミニウム合金です。合金の種類や配合によって異なりますが、融点は約480~660℃と比較的低く、加工しやすいのが特徴です。また、密度が2.7g/cm3で鉄の約3分の1の軽さをもっています。

自動車(メインフレームやフロントパネル)やバイク(ホイールやフレーム)、船外機(プロペラやシリンダ)などで使用されている材料です。

アルミニウム合金の次に使われているのが、亜鉛合金です。亜鉛合金の融点は、アルミニウム合金よりもさらに低い約387℃です。融点が低いので金型への負担も少なく、金型の交換や補修も頻繁に必要ないため、金型の寿命も長くなります。

また、衝撃強さが1400KJ/㎡とアルミニウム合金(81KJ/㎡)の約15倍です。衝撃を吸収する力が非常に強いため、自動車のモールやドアハンドルに使われています。

一方で、密度が6.6g/cm3のためアルミニウム合金より約2.5倍重く、軽量化には向いていません。また、イオン化傾向が高いため酸化しやすく、錆びやすい欠点もあります。

錆び対策のために、鋳造品の仕上げで塗装やめっき処理をするのが一般的です。

マグネシウム合金は、アルミニウム合金や亜鉛合金と比べると、使われている量はわずかです。これには、成形加工の難しさが背景にあります。溶湯が固まる際の挙動が安定せず鋳造欠陥が発生しやすいほか、腐食性や加工性の解決のために多くのコストがかかります。

しかし、非常に軽いというメリットがあります。密度が1.8g/cm3と非常に軽く、アルミニウム合金の約4分の1です。軽量化したい自動車や航空機、電子機器などで使われています。

そのほかの合金には銅合金があります。密度が8.9g/cm3で電気や熱伝導性、強度や耐食性に優れていますが、融点は約900℃と高温で、加工しにくいのが欠点です。家電製品や電子機器などで使用されています。

他の鋳造法と比較した際に優れている点は、以下の三点です。

ダイカスト鋳造では金属製の精密な金型を使用するため、複雑な形状の鋳物を作れます。また、圧力をかけるので金型内で隙間ができづらく、金型通りの形状に成形が可能です。

砂型鋳造は砂を用いる性質上、製品表面が粗く仕上がる傾向があります。これに対し、ダイカスト鋳造では金属製の金型を使用するため、表面を滑らかに成形することが可能です。

圧力によって溶湯の充填速度が速くなるため、大量生産に向いています。また、砂型鋳造では鋳造後に砂型を壊す必要がありますが、ダイカスト鋳造は金型を繰り返し使えます。

ダイカスト鋳造は圧力を使うため、他の鋳造にはないデメリットがあります。

金型の構造が複雑であるため、金型自体の製作には多くの費用がかかります。さらに、ダイカスト鋳造では専用のダイカストマシンを導入する必要があり、採算を確保するには大量生産が前提となります。

一方、マシンを必要としない金型鋳造(重力鋳造)や砂型鋳造では、初期投資を抑えることが可能です。生産数量や製品特性に応じて、最適な鋳造法を選定することが重要です。

ダイカスト鋳造は、可動型と固定型で構成された金型の内部に溶湯を注入して成形する仕組みです。複雑な空洞形状を設けた場合には、製品が型に引っかかって離型できなくなる可能性があります。

しかし、型と平行な空洞であれば成形が可能です。また、砂型鋳造の場合は中子(なかし)が使用でき、取り出す際は砂型を破壊するので複雑な空洞形状であっても対応することができます。

鋳巣とは、鋳造工程上で金属内に発生する中空や欠けのことです。金型内部には空気が存在しますが、注湯をする際に空気を巻き込んでしまうため、鋳巣が発生しやすくなります。

鋳巣が発生すると強度が落ちるため、高い強度が求められるパーツが作れません。

しかし、型内を真空にする真空ダイカスト鋳造であれば、空気の巻き込みを防げます。また、金型鋳造(重力鋳造)も同様に空気の巻き込みが少なく、鋳巣を予防できます。

ダイカスト鋳造には高圧をかけるために専用の機材を使用しますが、おおまかな流れは通常の鋳造工程と大きな違いはありません。主な機材は以下の2点になります。

溶湯(熱して液体状に溶かした金属)を注いで固める型です。固定型と可動型の2種類で構成されており、型は主型と入れ子で構成されています。

固定盤に取り付ける固定型と可動盤に取り付ける可動型があります。可動型を固定型に向かって閉めれば注湯ができ、可動型を開けば鋳物を取り出せる仕組みです。

固定型と可動型は、それぞれ入れ子と主型で構成されています。

入れ子とは溶湯が直接触れるところで、主型とは入れ子を固定するものです。素材が異なり、入れ子は硬度の優れた熱間工具鋼、主型は炭素鋼や鋳鉄などが使用されています。

ダイカスト鋳造を行う機械で、型締装置、射出装置、押出装置の3つで構成されています。

型締装置:可動型を動かす役割

射出装置:溶湯に圧力をかける役割

押出装置:固まった鋳物を取り出す役割

ダイカスト鋳造には、6つのプロセスがあります。

これは成形前の下準備にあたり、鋳物を金型から外れやすくすることに加え、金型内部での焼き付きを防止する目的で塗布されます。ここでいう焼き付きとは、溶湯が金型に付着・固着する現象を指します。

金型鋳造(重力鋳造)とは異なり、ダイカスト金型は固定型と可動型で構成され、両者を閉じ合わせることで1つの金型が形成されます。金型を閉じるためには非常に大きな型締め力が必要であり、その規模はおおよそ90万キロニュートンに達します。

閉じる力が弱いと隙間から溶湯が入ってしまい、バリの原因になります。

溶湯をラドルで組みスリーブ内へ注ぎます。湯回り不良を起こさないためにも、溶湯の温度は適正か、溶湯にガスが溶け込んでいないか、などを確認します。

ダイカスト製造では高速の射出と加圧が重要です。射出速度が遅いと溶湯が金型全体に行き渡らず、湯回り不良につながります。

また、空気も巻き込みやすくなり、鋳巣も発生しやすくなります。

鋳造品が固まったら、押し出しピンで型から押し出します。

冷やして固まった鋳造品から、余り部分(ランナー、バリ)を除去します。鋳造品の品質検査を実施し、最後に塗装したら鋳造品の完成です。

「VGSTUDIO MAX」は、金型の製造から鋳造品の検査まで、幅広くサポートするソフトウェアです。製造工程の短縮や試作品に費やす材料費を削減できるので、大幅なコストカットを実現します。

ダイカスト鋳造で活用できる主な機能は以下の通りです。

スキャンしたデータだけでなく、CADで作成したデータも扱えます。パソコンの中で設計した金型と現物の形状差異を確認できます。

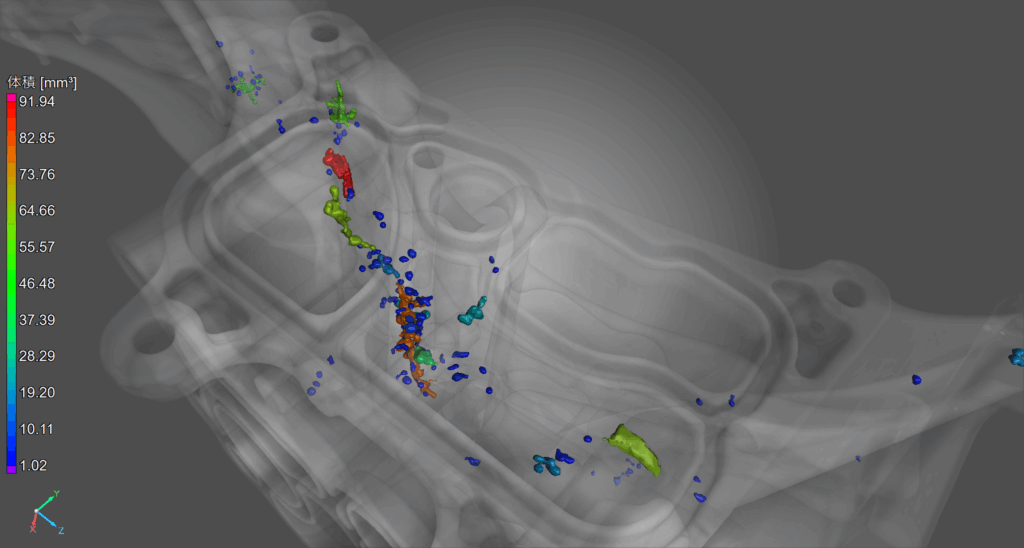

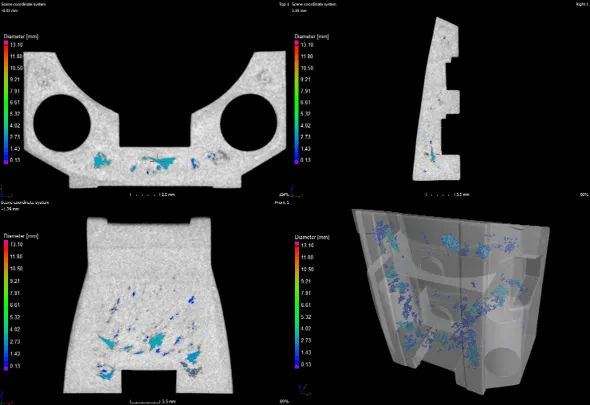

鋳物品の内部にある鋳造欠陥を確認できます。素材としての鋳物品を次工程の加工前に加工後CADデータによって欠陥が表面露出するなど仮想加工テストを実施することができ、目視では確認できない欠陥に関する様々な情報を得る上で、「VGSTUDIO MAX」は最適と言えるでしょう。

金型の試作品を何度も作る際は、コストが発生します。材料費だけでなく、金型の調整にも時間がかかるはずです。しかし「VG STUDIO MAX」であれば、試作品の内部までを詳細確認できるため、作り直しを最小限にできます。

鋳巣は鋳造品の内部にできるため、目視は困難です。しかし、「VG STUDIO MAX」を使えば、鋳造品をスキャンしたデータを分析することで、鋳巣の特定ができます。

本記事では、ダイカスト鋳造の概要や特徴、そして鋳造プロセスについて解説しました。ダイカスト鋳造は、高圧を加えて凝固させる金型鋳造の一種であり、複雑な形状を高い寸法精度で成形できる点が特徴です。一方で、鋳巣の発生リスクが高く、金型の作り直しや材料費の増加によってコストが上昇しやすいという課題もあります。

こうした課題に対して、解析ソフトウェア「VGSTUDIO MAX」を活用すれば、鋳造前に鋳巣の発生をシミュレーションすることが可能です。事前の解析により製品品質の向上とコスト削減を両立できるため、「VGSTUDIO MAX」の導入をご検討ください。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan