2025.11.27

鋳造法の一種として確立されているダイカストは、精度が高く鋳肌も綺麗なため、あらゆる部品の製造方法として利用されています。 一方で、内部の不具合や検査方法の課題などもあり、正しく機能しなければ信頼を失う可能性があります。 本記事ではダイカストの手法から課題に至るまでを解説します。

目次

ダイカストは鋳造法の一種ですが、正確には鋳造とは異なります。二つの違いは流し込む際の方法です。ダイカストの基礎知識と、その手法について紹介します。

ダイカストは金属を成形する鋳造法の一つです。ダイキャストとも呼ばれます。

製造する金属は主に、アルミニウムや亜鉛、マグネシウムなどの合金を素材とします。鉄金属ではダイカストは使いません。

ダイカストは寸法精度が高く、複雑な形状も作成しやすいメリットがあります。そのため自動車や医療機器など、精密部品を作成するのに適している点が、ダイカストの手法です。

「ダイカストは鋳造の一種」と説明されることが多いため、両者を混同しやすいのが実情です。しかし実際には、金属の流し込み方法や使用する型、圧力の有無などに違いがあります。

一例として、重力で金属を流し込む鋳造に対し、ダイカストは高圧で金属を型に押し込む方式です。このような類似点と相違点が混在しているため、疑問を抱く方が存在します。

ダイカストや鋳造の手法は、日本だけで使われているわけではありません。 実際には、ダイカストの起源は1838年のアメリカであるとされています。 日本では1917年に、ダイカストを取り扱う民間企業が設立されました。

ただし、海外で使われるダイカストの名称は、日本のものとは異なります。 海外でダイカストというと、広義の金型鋳造を指している可能性があります。日本では高圧金型鋳造をダイカストと呼ぶため、齟齬が発生するおそれがあるため、留意が必要です。

海外ではほかにも、低圧ダイカストやセミソリッドダイカストがあり、細かく分類されています。

ダイカストは鋳造の一種であり、その製造工程には金型の使用が欠かせません。では、ダイカスト用金型の構造や、設計時に工夫できるポイントにはどのようなものがあるのでしょうか。

ダイカスト金型は大きく分けて、固定型と可動型に分類されます。固定型はダイカストマシンに固定されて動かず、可動型は製品を取り出すための可動定盤に取り付けられており、開閉が可能です。この2つを組み合わせると内部に空洞(キャビティ)ができ、そこに溶湯を流し込むことで成形されます。

また、固定型と可動型は「主型」と「入れ子」によって構成されています。入れ子は溶湯と直接接触するため、高い耐熱性と耐久性が必要です。そのため、素材には熱間工具鋼が用いられ、窒化処理などの表面加工が施されます。

ダイカストの生産には金型が不可欠ですが、この金型にも寿命があります。寿命を左右する要因はいくつかあり、まず注目すべきは使用する素材と製品の形状です。一例として、融解温度の低い金属を用いたほうが、金型への負荷が小さくなり、長寿命につながります。アルミ合金よりも融解温度の低い亜鉛合金を使用した場合、金型の消耗を抑えることが可能です。

また、経年による劣化や変形、亀裂、詰まりなども金型の寿命を短くする要因となります。こうした変化には、定期的なメンテナンスである程度の対応が可能です。一例として、亀裂やひび割れが発生した場合には、溶接による肉盛補修を行い、破損部分を覆って再加工する方法が有効です。放電加工などを組み合わせて、形状を整えることもできます。

さらに、設計不良によって発生する「湯回り不良」も、金型の問題を引き起こす要因です。この現象は、溶湯が金型内部の隅々まで行き渡らず、成形不良につながるものです。原因となる箇所はツールを使って特定でき、湯口や排気口の設計を見直すことで改善ができます。

ダイカスト金型には、金型と溶湯の温度を効率よく管理するための冷却機構が備わっています。この冷却機構は、冷却水を流す回路構造を持っており、その設計は3Dソフトを用いることで最適化が可能です。3Dソフトを使えば、複雑な回路設計が可能になり、適切なタイミングと位置で冷却が行えるようになります。

また、金型にはベントと呼ばれるガス抜き機構も取り付けられています。これは、溶湯の圧力によって生じるガスを外部へ逃がすための構造です。ガスが抜けきらないと、鋳物にへこみや鋳巣などの欠陥が生じます。ベントの配置も3Dソフトで事前にシミュレーションすることで、成形品質への影響を最小限に抑える設計が可能です。

離型処理についても最適化が求められます。 金型から製品をスムーズに取り出すには、離型剤の選定と使用が重要です。水溶性・油性・粉末タイプなどの離型剤を使用し、それぞれの処理にかかる負荷や抵抗を3Dソフトで解析することで、より精度の高い設計が実現できます。

ダイカスト製品は、複雑な形状の成形に適している一方で、鋳巣が発生しやすく、強度が低下しやすい特性を持っています。寸法精度を保ちつつ、内部の健全性を高め、さらに表面の仕上がりも良好にするには、どのような工夫が求められるのでしょうか。

鋳造にはさまざまな手法が存在していますが、溶湯を流し込む際に圧力を加えて作るダイカストは、複雑な金型の隅々まで溶湯が回るため、寸法精度が高い手法です。 また高精度な成形を目指す場合は、金型自体の精度を高める必要があります。 例として、CADによる微細な調整や、公差解析ソフトの活用が有効です。

さらに、ダイカストは圧力によって型に押し付けられるため、鋳肌も滑らかで美しく仕上がります。 ただし、表面粗さが目立つような場合には、温度管理に問題がある可能性があります。 溶湯の温度が十分でなければ、冷却に時間がかかり、表面が荒れてしまいます。 金型の温度が過剰に上昇しないように、適切な管理体制の構築が求められます。

一方で、寸法や表面に目立った問題がなくても、内部に空孔やヒケ巣があると、部品の耐久性に悪影響を及ぼします。 こうした内部欠陥は、製造工程中の圧力や冷却速度の管理が不十分なことが原因です。 X線やCTスキャンによる非破壊検査を行えば、部品を壊さずに内部の状態を確認でき、品質管理に役立ちます。

鋳造品には製品ごとの差異が発生するため、設計時には許容できる寸法や形状の範囲、すなわち「公差」を設定します。多少のばらつきがあっても、公差があることで、製品として認められる仕組みです。

設計者は、製品に求められる精度と製造時のばらつきの程度を考慮しながら、公差の数値を設定します。公差を広く取れば製造は容易になりますが、精度が下がる可能性があります。

逆に公差を狭く設定すれば製品の完成度は上がるものの、コストや歩留まりに影響を及ぼします。経済性と品質のバランスを見極めることが重要です。

現在では、公差設計をサポートするソフトウェアも登場しています。 寸法や接触部位の関係をもとに、自動で適切な公差を提案してくれるため、設計の一助となると考えられます。

製品が「いつ・どこで・誰により」作られたのかを把握する仕組みが、トレーサビリティです。 ダイカスト部品の製造過程だけでなく、原材料の調達先や製品の使用履歴、廃棄方法まで追跡できるようになります。

この仕組みにより、製品の安全性や信頼性を担保することが可能です。特に精密機器に使われるダイカスト製品においては、トレーサビリティの確保が品質向上に直結します。

製品は出荷前に鋳造日や出荷日を記録しておくことで、万一不具合があった際も迅速に原因追究ができる環境を整えられます。

ダイカスト製品の製造において、検査工程は重要なステップです。ただし、どれだけ丁寧に検査を行っても、欠陥が残るリスクや、検査自体にかかるコストの増大は避けられません。現場で直面する検査に関するこれらの課題に対しては、次のような対策が有効とされています。

ダイカスト製品における検査は、製品の品質を保証するために不可欠です。 もし不具合が見逃されれば、部品としてだけでなく、組み込まれる製品全体の不具合につながる恐れがあります。

検査工程は大きく3つに分けられます。まず行うのは、目視による外観検査です。ひび割れや変色、汚れの付着といった表面的な不良を確認します。ただし、ダイカスト製品は形状が複雑なものも多く、人の目だけでは見逃しが生じる可能性があります。近年では、AIを活用した外観検査ツールも実用化されており、検査精度の向上が期待されています。

次に行うのは寸法測定です。複雑な形状を持つ部品の場合、手作業での測定は難易度が高く、誤差が生じやすくなります。

そこで、3Dスキャナーや高精度な測定機器を導入することで、正確な寸法データを取得できます。

最後に、X線検査を行います。 これは製品内部の鋳巣など、目に見えない欠陥を確認するための工程です。 ダイカストは鋳巣が発生しやすい製造方法であるため、X線による内部検査は非常に重要です。

ダイカストでは、複雑で小型の部品も製造可能なため、場合によっては、欠陥が極めて微細となり、目視や通常の検査では見落としてしまうことがあります。

一例として「気孔欠陥」と呼ばれる微小な穴は、内部に空気が閉じ込められた際に発生するもので、肉眼での確認が困難ですこのような欠陥は、不良品として後に発覚する可能性もあります。

このような検出漏れを回避するためには、X線検査に加えて、マイクロスコープや超音波探傷機などの複数の検査装置を併用することが有効です。手作業だけに頼らず、必要に応じて機器を活用することが大切です。

不良品の発生率と、検査にかかるコストのバランスを最適化することは、製造現場にとって大きな課題です。

不良率が高いままでは、検査工程に時間と人手がかかり、生産効率が低下します。

不良率を下げるには、まずは不具合の原因を突き止める必要があります。

同じ不良が繰り返し発生する場合、製造工程や設計に問題がある可能性が高くなります。

一例として、鋳巣の発生には、ガス抜き穴の位置や湯口の設計を見直すことが有効です。また、割れやゆがみなどの欠陥には、形状そのものの再設計が求められます。

検査の効率化を図るには、高性能な測定機器やソフトウェアの活用が効果的です。一例として、マイクロスコープを使用すれば、鋳肌の凹凸や表面の異常を素早く発見できます。目視よりも正確でスピーディに確認できるため、検査コストの削減にもつながるでしょう。

ダイカスト製品の検査には、Hexagonが提供する「VGSTUDIO MAX」の活用が効果的です。このソフトウェアを使うことで、微細な欠陥の見逃しを防ぎながら、検査コストの増加を抑えることが可能です。

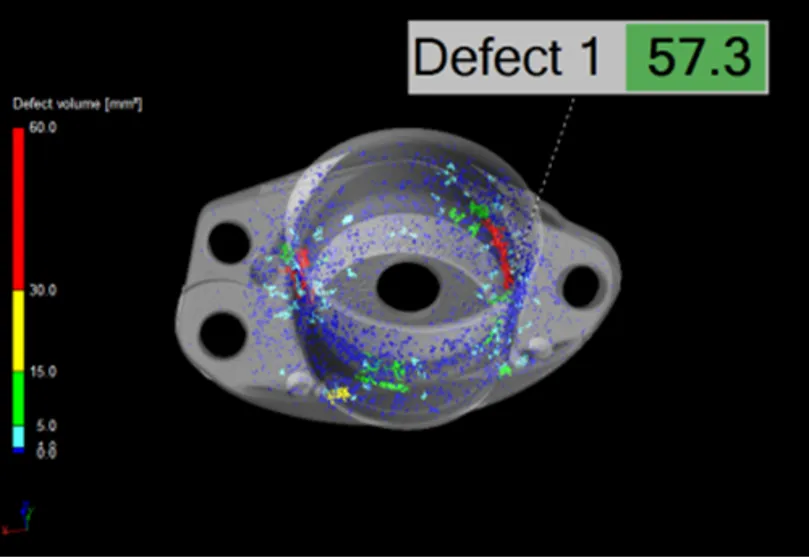

VGSTUDIO MAXは、非破壊検査を目的としたCTデータ解析ソフトウェアで、ダイカスト製品の内部に発生した鋳巣や空洞などの不具合を3Dデータで可視化・定量化できます。また、長期的なモニタリングと蓄積されたデータの分析により、品質の向上も図れます。

さらに、自動化された検査機能が搭載されている点も特長です。検査作業の省力化を進めることで、人的コストと時間の削減にもつながります。

ダイカスト製品は、アルミなどの金属を用いて部品を効率的に大量生産できる製造手法です。鋳肌が美しく仕上がる一方で、鋳巣が生じやすく、強度に不安が残ることもあります。

また、製品の品質を保証するには、十分な検査が必要です。しかし、従来の検査方法では手間とコストがかかり、時間的な制約も課題になりがちです。

こうした課題に対しては、X線やマイクロスコープといった、精密な検査機器を併用することで対応できます。なかでも、CTデータ解析ソフトウェアであるVGSTUDIO MAXは高精度かつ効率的な非破壊検査を実現できるため、信頼性の高い検査環境を構築したい場合に非常に有効です。ぜひ、検査工程の最適化に取り入れてみてください。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan