2025.10.08

「複合加工機」は、複数の加工工程を1台で行うことができる工作機械を指す大きなカテゴリです。その中でも「複合旋盤」は、旋盤をベースにフライス加工や穴あけなどの機能を組み合わせ、多機能化したタイプの複合加工機の一種を意味します。本記事では、この複合旋盤に焦点を当てて解説します。

目次

一般に、機械加工によって部品を製作する場合には、旋盤やマシニングセンタなど複数種類の工作機械を組み合わせて工程を進めるのが通例です。これに対し、1台の機械で旋削加工とフライス加工など複数の工程を集約し、効率的に部品を完成させることを目的に設計された工作機械が「複合加工機」と呼ばれます。

日本産業規格(JISB0105:2012)によると、複合加工機(複合旋盤)は以下のように定義されています。

『回転工具主軸、連続割出し可能な工作主軸、及び工具マガジンを備え、工具を自動的に交換する機能をもち、工作物の段取り替えなしに、旋削、フライス削り、中ぐり、穴あけ、ねじ切り、ホブ加工などの複数の加工が行える数値制御工作機械』

出典:日本産業規格の簡易閲覧「JISB0105:2012」

その代表的な形式のひとつが「複合旋盤」であり、旋盤をベースに回転工具やY軸機能を搭載することで、多様な加工を一工程内で実現可能としています。

日用品から医療機器の精密部品、さらには宇宙開発に使われる装置まで、金属加工でつくられた部品は、さまざまな分野で活用されています。こうした金属を加工するために使われている代表的な機械が「旋盤」です。

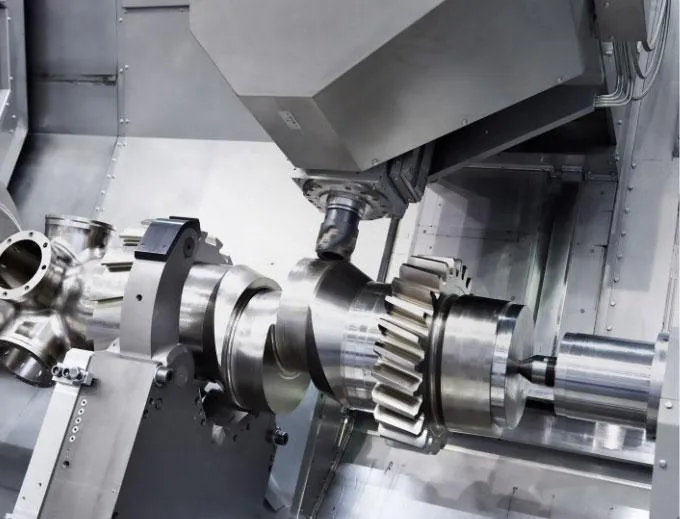

具体例としては、自動車のエンジン部品、歯科治療に用いるインプラント、人工関節、ロケットのタービン部品や燃焼室など、高い精度と強度が要求され、複雑な形状を有する金属を加工するために使われています。

加工する金属(ワーク)をチャックと呼ばれる回転する土台に固定し、切削工具(バイト)を使って金属を削ることで、形を整える機械です。加工方法には、溝加工・外径加工・内径加工・ねじ切り・面取りなどがあり、回転運動を活かして円形の形状を得意とする加工が可能です。

NC旋盤は、数値制御(NC:Numerical Control)によって動作する旋盤です。あらかじめ設定した三次元の座標に従い、プログラムどおりに切削工具が動くため、加工位置や回転速度などをコンピューターで正確に制御できます。

複合旋盤は、このNC旋盤に「回転工具」の機能を追加した工作機械です。工具自体が回転するミリング加工や、ワークの回転角(C軸)を制御することで、より複雑な形状の加工ができます。1台で多様な工程をこなせる点が大きな特徴です。

マシニングセンタは、穴あけやフライス加工など、複数の切削工程を自動で行える工作機械です。NC制御が可能で、自動工具交換装置(ATC)を備えており、加工中に工具を自動で切り替えられます。

このマシニングセンタは、もともとNCフライス盤から発展したもので、固定されたワークに対して回転する工具で加工するのが特徴です。一方、複合旋盤はNC旋盤をベースにマシニング機能を加えたもので、ワークを回転させながら複数工程をこなせる構造になっています。

近年では機能の高度化により、両者の違いがあいまいになってきており、例としてマシニングセンタで旋削加工ができる機種も登場しています。そのため、複合旋盤ではなく、近年では複合加工機と呼ばれるようになってきました。

複合旋盤では、旋盤加工とマシニング加工の両方ができます。対応可能な加工の範囲も、それに応じて非常に広範囲です。以下に、具体的な加工内容ごとに分けて解説します。

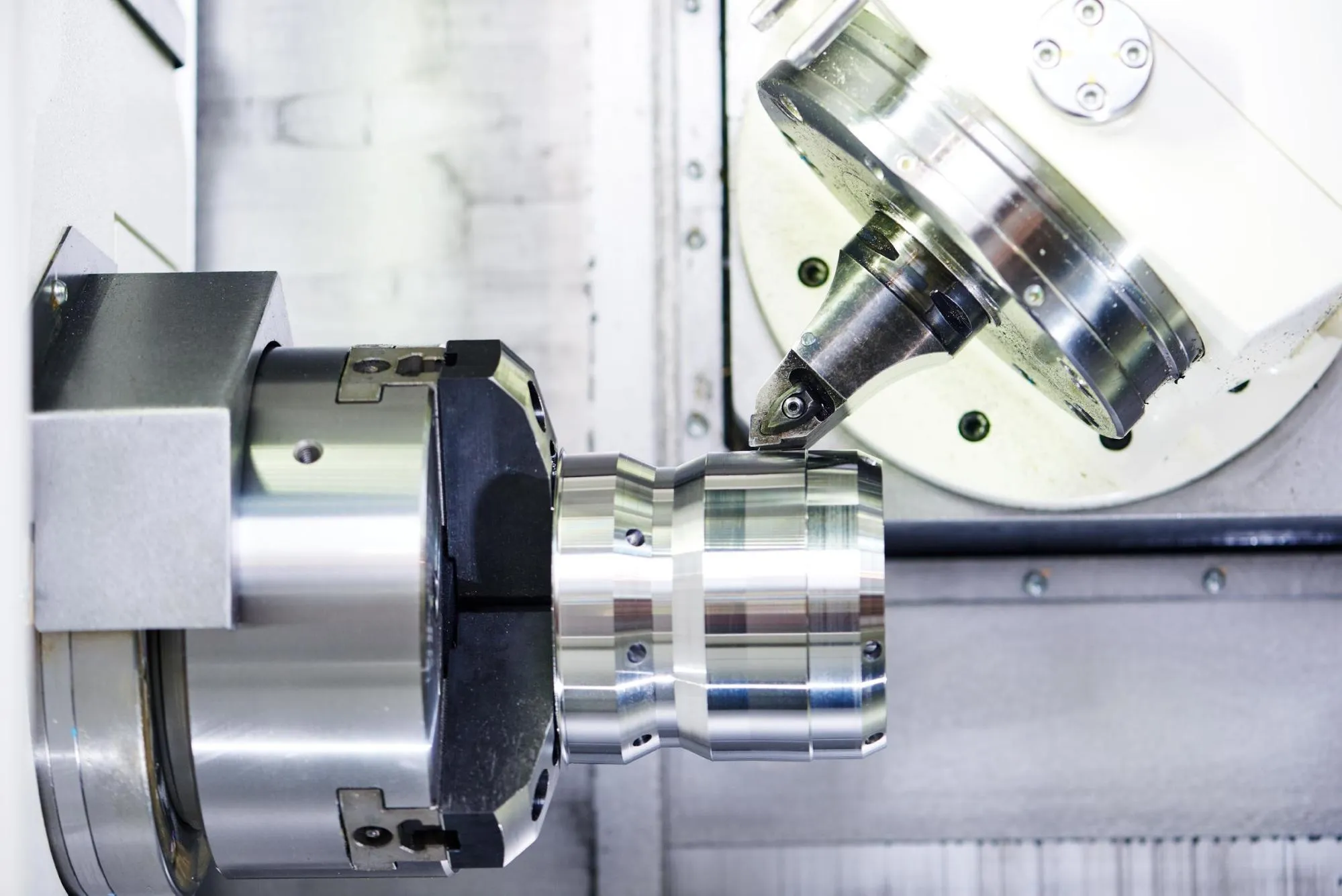

素材を回転させながら、刃物を当てて削る加工です。円筒や円錐といった外径・内径の加工に用いられ、真円度や寸法精度に優れているのが特徴です。精密機器のパーツなど、高い加工精度が求められる部品に適しています。

旋削に加え、工具主軸も回転させることで切削を行う加工がフライス加工です。平面加工や段差加工、くぼみ加工などの平面的な形状から、複雑な3次元形状の加工までを実現できます。

ドリルなどの工具を使って穴を開ける作業も、複合旋盤で実行可能です。穴の位置は正面だけでなく、側面や傾斜面にも対応可能です。サイズの異なる穴を連続して加工することも可能なため、複雑な設計にも柔軟に対応できます。複合旋盤では、加工ワークの中心に穴をあけるときに工具回転とワーク回転の2つの手法を選択できます。

複合旋盤は、穴あけ後のねじ切り加工も可能です。タップ加工による雌ねじ加工や、ねじ切り加工による雄ねじ加工が可能です。穴あけ加工同様に、複合旋盤では、加工ワークの中心にタップ・ネジ切り加工を行うときに工具回転とワーク回転の2つの手法を選択できます。

外径や内径に対して溝加工したり、キー溝のような特定形状の加工をしたりも可能です。旋盤の刃物台で専用工具を交換・装着し、V溝やU溝といったさまざまな溝形状を効率的に加工できます。

B軸やY軸を所有する複合加工機であれば、ワークの側面や斜め方向への加工も可能です。以前は複数の工程を必要としていたような斜め穴や傾斜面の加工も、複合旋盤なら1台で完結します。

上位機種では、XYZの直線軸に加え、C軸(回転)・B軸(傾斜)を組み合わせた「同時5軸加工」が可能です。球面や曲面、ねじれ構造などの複雑な形状を高精度で削り出せるため、医療分野や航空宇宙産業などでも活用されています。

複合旋盤は金属加工において高い生産性と精度を持ち、活用すると多くのメリットがあります。一方でデメリットも存在します。ここでは、複合旋盤のメリット・デメリットを解説します。

複合旋盤は、旋削加工に加えてミリングや穴あけなど、複数の工程を1台で実行可能です。工程ごとに機械を切り替える必要がなくなるため、作業の効率化につながります。

1台の機械でさまざまな加工を行えるため、複数の専用機を並べる必要がありません。結果として、工場内のレイアウトをコンパクトにでき、空いたスペースを別の用途に活用することも可能です。

加工物を1台の機械で連続して加工可能なため、途中でワークを外す必要がなく、位置ずれなどによる精度の低下を防げます。宇宙関連部品や医療機器など、ミクロン単位の精度が求められる加工にも対応可能です。

従来は複数の工作機械を使って行っていた加工も、複合旋盤なら一貫して処理できます。工程ごとの段取り替えが不要になるため、加工全体の時間を大幅に短縮できます。

1台で多くの作業をこなせるため、複数の工作機械を揃える必要がなく、初期導入コストを抑えられます。また、保守や点検などの管理も一元化でき、運用面での負担も軽減されます。

複合旋盤は、CAD/CAMソフトウェアと連携することで、高度な自動制御ができます。設計データをもとに加工手順を自動生成可能で、オペレーターの作業負担を減らし、品質の安定化にも貢献します。

多機能なぶん、複合旋盤の本体価格は一般的な工作機械よりも高い傾向にあります。また設置や周辺機器の準備、電源設備の強化などにも費用がかかる可能性があります。

複合旋盤は多軸・多工程を扱える分、NCプログラムも複雑になりがちです。操作に習熟するまでには時間がかかるうえ、ミスが製品精度に直結するため、高度なプログラミング技術が求められます。

1台で複数の加工を行うため、工具の配置が煩雑になります。工具同士の干渉や交換順序の管理にも注意が必要です。

複数のツールタレットやスピンドルを同時に動かす際、誤ったプログラムや設定により、機械干渉を起こす可能性があります。重大な故障につながることもあるため、シミュレーションなどの事前確認が欠かせません。

複合旋盤では加工範囲が広いため、各軸の移動量を正確に把握しておかないと、オーバーストローク(可動域を超えた動作)によってエラーや破損が生じる場合があります。

汎用機と比べて幅広い機能を持つ反面、特定の加工に特化した機械よりも速度が劣るケースがあります。ただし、段取りやワークの付け替え時間を含めて比較すると、総合的には効率が高い場合もあります。

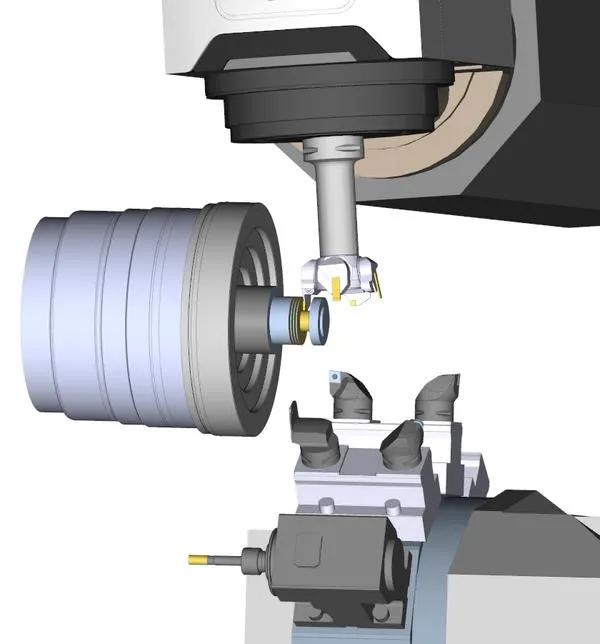

複合旋盤では、メイン・サブのスピンドルや複数のタレット(工具台)を組み合わせることで、自動化と工程集約をさらに進めることができます。以下に代表的な構成例を紹介します。

メインスピンドルとサブスピンドル(左・右)を使い分けることで、ワークの表面・裏面の加工を1台で連続的に行えます。また、長尺ワークの場合は両スピンドルで挟み込むことで、安定した加工が可能になります。

上下に配置された2つのタレットを使用することで、バランス旋削やミーリング加工を同時に実行できます。これにより加工時間を大幅に短縮でき、生産性の向上に直結します。

左右に設置されたタレットを用いると、メインスピンドルとサブスピンドルで同時加工が可能です。異なる工程を並行して処理できるため、タクトタイムを短縮し、効率的な生産を実現します。

より複雑な製品や短納期対応が求められる場合には、3タレット・4タレット構成の複合旋盤が有効です。多くの工程を同時進行で処理でき、工程集約と自動化をさらに高いレベルで実現できます。

以下5つの流れで進めます。

まずはCADで製図データを作成し、それをもとにCAMで複合旋盤用のNCプログラムを生成します。完成したデータをNC制御装置に読み込むことで、加工の準備が整います。

加工するワークを複合旋盤に取り付けます。あわせて、必要な切削工具がセットされているか確認し、試運転やデバッグを実施します。

荒加工を行って大まかな形状を削り出し、そのあと仕上げ加工を行うことで寸法精度を高めます。工程を分けて行うことで、高品質な仕上がりになります。

旋盤加工が完了したあとは、必要に応じてミリング加工を行います。ミリング加工では、平面や溝、穴などを加工することが可能です。

加工が終わったら、完成品のワークを取り外します。近年では、ワークアンローダーや産業用ロボットを活用し、この工程も自動化するケースが増えています。

これにより、人手による作業負担を軽減し、生産性の向上が期待できます。

弊社が提供する「ESPRIT」は、複合旋盤の制御に必要なCAMデータを作成できるソフトウェアです。高精度なプログラミングとシミュレーション機能により、工作機械の稼働効率を大幅に向上させられます。

ESPRITでは操作がシンプルで、段取り時間の短縮や稼働率の向上などの効果が見込めます。

活用事例として、アメリカのArundel Machine Tool社が導入したケースがあります。

同社では、40台以上のCNC工作機が稼働しており、ESPRITを導入したことで加工業務の成果向上に繋げました。ESPRITは主要なCADソフトから設計データを読み込めるほか、複雑な5軸加工にも対応可能です。

一例として、防衛産業向けに製造された複雑なシャフトの加工では、以前は6回のセットアップが求められました。具体的には、CNC旋盤で2回、4軸マシニングセンタで3回、3軸垂直フライス盤で1回の工程が必要でした。

ESPRIT導入後は、NTX-2000 Mill/Turnマシンと組み合わせることで、1回のセットアップでの加工を実現しています。

複合旋盤は、これまで複数台の工作機械が必要だった加工工程を1台で完結できる、高機能なマシンです。旋削加工に加えてフライス加工や穴あけ、ねじ切りなども対応できるため、工程集約やスペース削減、作業効率の向上など、多岐に渡るメリットがあります。一方で、工作機の価格やプログラムの複雑さといった課題もあるため、導入時には十分な準備と検討が必要です。

また、複合旋盤の力を最大限に引き出すためには、CAMソフトの選定も重要なポイントです。

「ESPRIT」は、高度なプログラミングとリアルなシミュレーション機能を備えており、NC制御をスムーズかつ効率的に行うことができます。複雑な形状の加工にも柔軟に対応できるため、生産性や品質を高めたい現場にとって心強いツールとなるはずです。

複合旋盤と適切なソフトウェアを活用することで、加工の可能性は大きく広がります。ぜひ、導入をご検討ください。

Top Articles

よく読まれている記事

Featured Product

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan