2025.10.22

Hexagon測定システムの独自のコンビネーションをAGVおよびロボット工学技術とあわせ、真に自律型大規模生産の将来の方向性を示す完全に自律型検査と生産を実現するモバイル構成部品

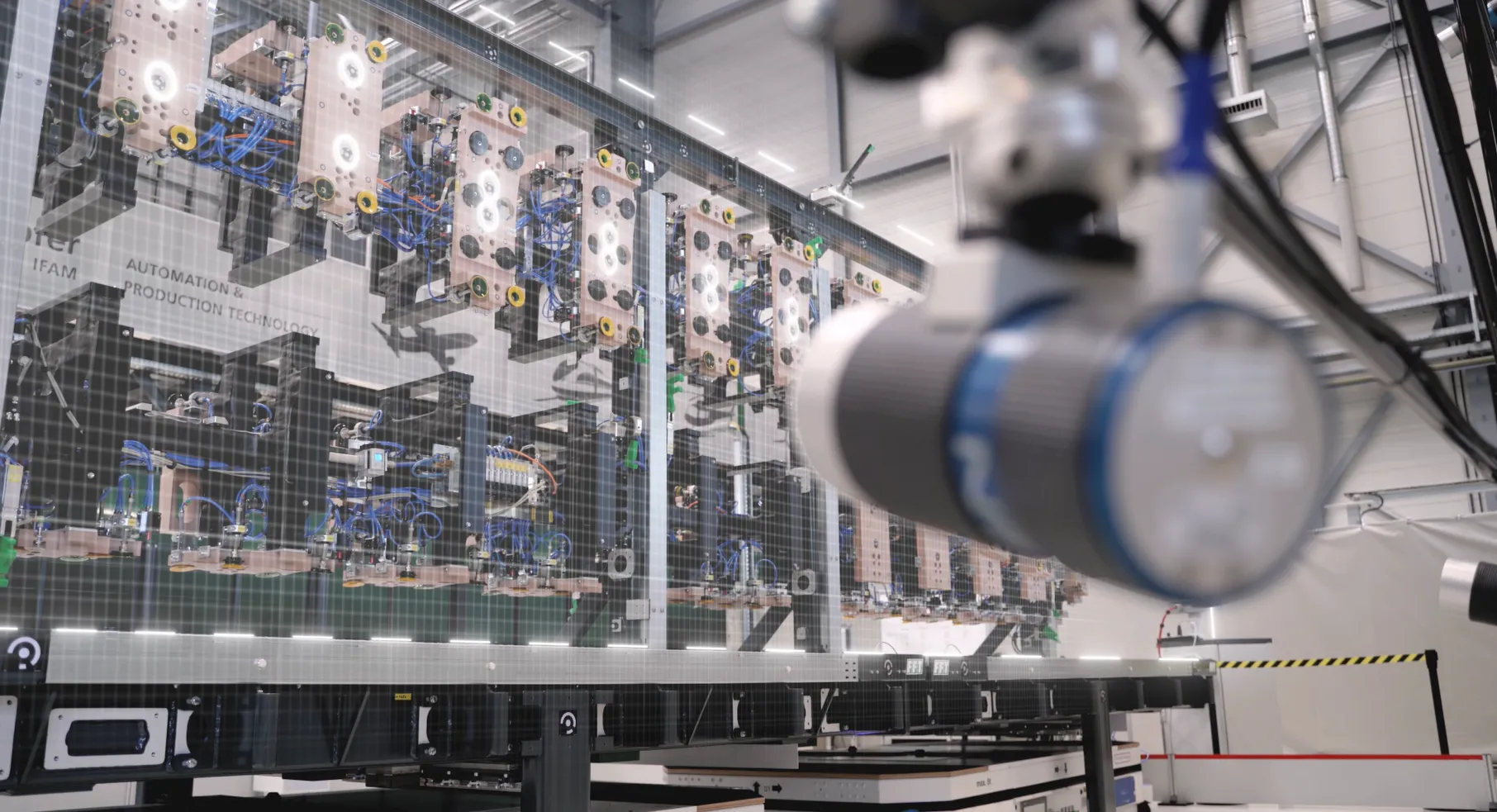

航空宇宙産業では、より効率的で安定した生産方式を確立することが急務となっています。UniFix研究プロジェクトは、航空宇宙産業の産業界と研究機関の革新的なパートナーを結集し、独創的なフローライン検査・生産設備でより高い基準を設定することに成功しました。このプロジェクトは、Hexagonと、Staubli WFT、FFTプロダクション・システム、およびフラウンホーファーIFAM研究所との共同作業によるものです。

UniFixコンセプトは、複数の処理ステーションを通って独立したさまざまな大型構成部品を循環させる柔軟な構成部品キャリアーです。このプロセスでは、すべての関連する構成部品およびプロセス・データの電子フローが作成されるため、より良い欠陥トラッキングと、以降すべてのステーションでの測定データ再利用が可能になっています。時間のかかる測定過程は生産ステーションの外部で行われ、ステーション内では迅速な参照タスクのみを実施します。このようなシステムでは、ステーション間の移動において構成部品のセットアップや組み立ての必要がなくなり、プロセス効率を著しく向上させることができます。

UniFixシステムの一対のAGVは、生産ステーション間の大型航空宇宙構成部品を輸送します。

UniFixシステムは複数の無人搬送車(AGV)を仮想的に連結し、1台の車両として移動させるキャリアを構成することから始まります。全方向性の駆動方式により、連結された車両は非常に制限のあるスペースでも機敏に作動します。

この車両は、カスタマイズ可能な保持固定具にマウントされ、複数のタイプの大型構成部品に対応可能です。特殊設計により、モバイル保持固定具を変形することなく輸送できます。

生産ライン中の各目標プロセスの選択および定義は、カスタム・タブレット・インターフェースを通じて直感的に行われます。これは中央のプロセスデータ管理システムに接続され、命令を生成し、定義された重要業績評価指標を監視することでフローライン全体を管理します。

生産現場のQRテープに誘導され、さまざまな生産工程に正確に位置決めされます。これはメディアサプライの自動接続から始まり、自動的に調整された固定具調節データを供給します。位置決め後は、精密にレベリングされたサポートにより形状保持が保証されます。

その後、各金型の実際の位置は、大型治具のあらゆる部分を同時に記録できるHexagonの3DArena動的マルチカメラ写真測量システムで確認されます。CAD図面との比較により、フィクスチャーエレメントを正確に位置決めするためのリアルタイムな調整データを提供し、調整パラメータはソフトウェア上でライブ表示され、CADモデルに重ねて表示されます。3DArenaシステムの動的参照キャパシティにより、この微調整が行われる間、固定具の位置は調整プロセス全体を通じて簡単に追跡可能です。

DArena

写真測量システムはリアルタイムでモバイル備品の最初の位置決めを調節します。

その後、作業構成部品は保持固定具にマウントされます。搭載された部品は搬送前に固定され、自動搬送車が次の生産工程である形状参照・検査工程に移動します。

システムが検査および参照ステーションに到達すると、Hexagonの高精度レーザートラッカーシステムLeica Absolute Tracker AT960によって、モバイル保持固定具の最初の参照が行われます。これは、フィクスチャーに取り付けられたレトロリフレクターまで測定できるため、検査ステーション内で高精度の参照が可能になります。

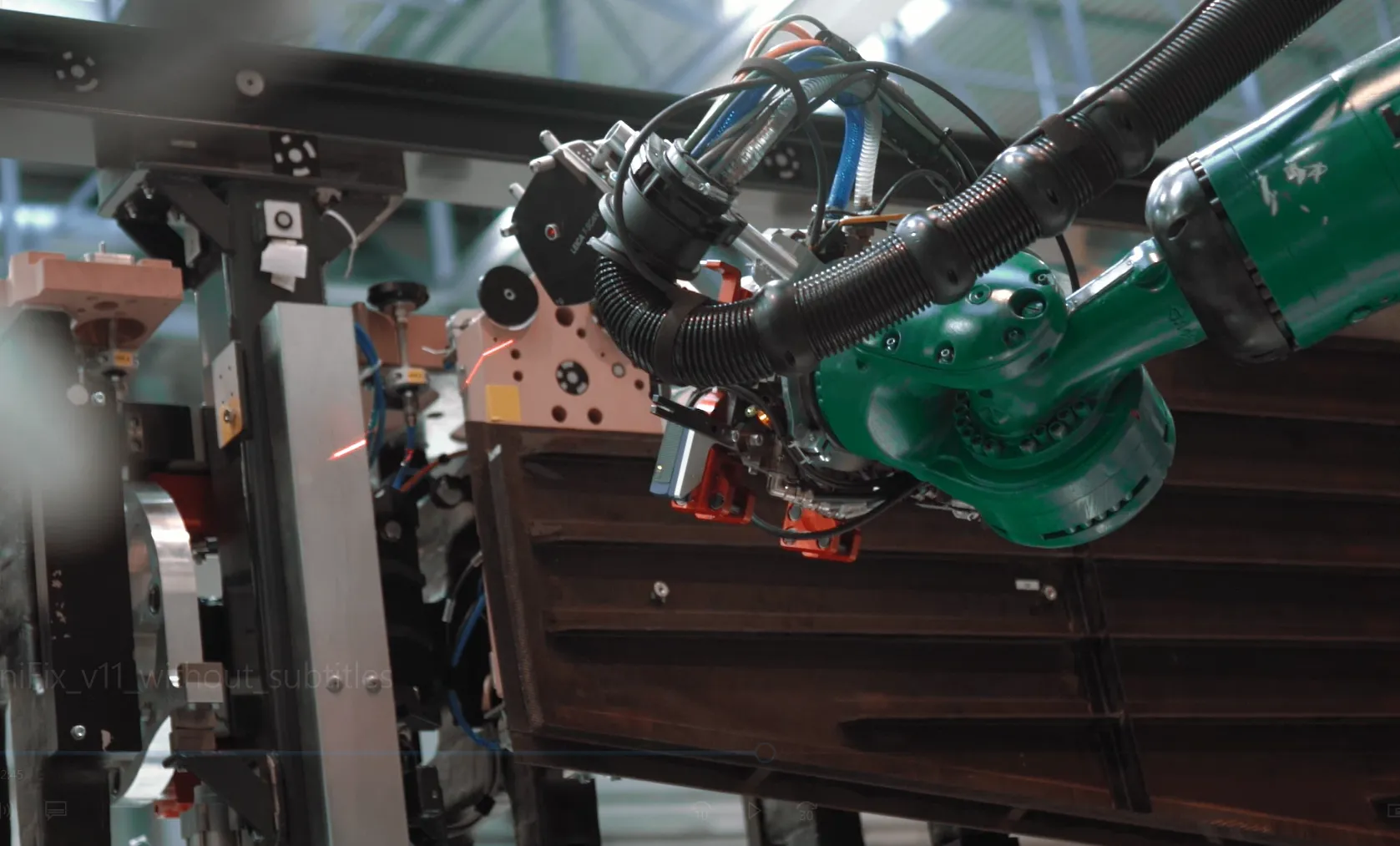

最初の参照後、測定プロセスが開始されます。構成部品に再びAT960レーザートラッカーを使用し、すべての測定分野にわたる3D点群データが取得されます。この段階では、レーザートラッカーがLeica T-Scan 5 3Dレーザースキャナ

と組み合わされ、ロボットアームにマウントされたスキャナが個別のAGVプラットフォーム上で構成部品を移動しながら計測を行います。

この検査データに基づき、生産工程では、重要な特徴を識別し、航空機の水平尾翼や外端のトリム軌道位置、風力タービンブレードのドリル加工位置などを定義することができます。

検査に続いて、モバイル保持固定具は機械加工ステーションに移動します。これはUniFixフローの終了を示し、使用後のAGVは機械加工プロセスの次の輸送オーダーを実行します。UniFixアプローチにより、機械加工システムを参照することで測定ポイント数を減らすことができ、極めて高い効率を実現します。このように、UniFixフローには、必要とされる完全な多段式測定コンセプトがあります。

UniFixシステムの測定ステーションでは、構成部品は、ロボットマウントされたHexagonからの高い動的高精度3Dレーザー・スキャナーLeica T-Scan 5によって迅速に検査が実行されます。

「UniFixアプローチにより機械加工システムを参照することで測定ポイント数を減らすことができるため、機械加工プロセス内で極めて大きな効率を提示します。このように、UniFixフローには、必要とされる完全な多段式の測定コンセプトがあります。」

「AGVを保持固定具の輸送に活用することで、ハンドリング・オペレーションの数を徹底的に減らすことが可能です」と、シュターデのUniFixプロジェクトリーダー、フラウンホーファーIFAMのクリストフ・ブリンガー氏は説明します。「UniFixの概念により、機械加工システムはその本来の目的、すなわち高品質な加工作業に集中できます。」

「プロセスを柔軟にし、サイクルタイムを調和させ準備期間を短縮することができます。集中データ管理システムのデータ収集キャパシティは一貫性があり、かつ手順が簡素化されているため、早期に製造欠陥を識別でき、廃棄部品の削減につながります」とクリストフ・ブリンガー氏は付け加えます。

この革新的な開発計画により、機械加工システムの効率に新たな基準が打ち立てられました。UniFixプロジェクトは、研究開発と製造分野の主要組織グループ間の共同作業です。Staubliはグローバルなメカトロニクス・ソリューションプロバイダーで、そのStaubli WFTアームは操作性を損なわず、最も重い荷物に対応する無人搬送車(AGV)を作成できます。FFTプロダクション・システムは、自動車、航空宇宙およびその他のセクターで、開発・設計・実装・運用を専門とする革新的な製造システムのグローバルサプライヤーです。フラウンホーファーIFAMは、「接着技術および表面」「成形および機能性材料」分野におけるヨーロッパ屈指の独立研究所であり、自動化・デジタル化・生産技術に重点を置いた研究開発を行い、信頼性の高い用途に応じたソリューションを提供しています。Hexagonは、高度なディテールの取得・処理・分析に理想的な先進測定ハードウェアとソフトウェアを提供します。

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan