2025.09.17

鋳造工程で発生する鋳巣の原因はさまざまです。鋳造した鋳造品に鋳巣があると強度面や耐久面の低下といった悪影響を及ぼします。鋳巣を調べるには、超音波探傷やX線による透過像での検査、CTスキャンによる3Dでの検査といった方法がありますが、鋳巣が発生するかは鋳造が終わるまでわかりません。

しかし、3次元情報として把握できる、CTスキャンを活用することで鋳巣の定量化から鋳造プロセスの最適化への足掛かりとなります。

本記事では、鋳巣で起こる問題やその対策について解説し、解析ソフトウェア「VGSTUDIO MAX」がおすすめである理由とその機能について紹介します。

目次

鋳巣とは、鋳造工程で材料の内部に空洞が生じる現象です。読み方は「ちゅうす」または「いす」であり、英語では「Porosity」といいます。鋳造欠陥の1つであり、鋳造した鋳造品の品質に影響を与えるほか、製品として使用できなくなる可能性もあります。

鋳巣の種類は、鋳巣が発生する原因や空洞の特徴によって分類されます。

溶けた金属が冷えて固まる際の凝固収縮によって発生します。凝固収縮とは、溶けた金属が冷えて固まる際に発生する体積が減少する現象です。金属が液体のときは原子同士の間隔は広いですが、固体になると原子同士の間隔は狭くなります。狭くなった分だけ体積が減少するので、金属の内部に空洞が発生します。空洞は比較的大きく複雑な形状が特徴です。

製品内に発生する気体の鋳巣で、空洞は比較的小さく球体に近い形状が特徴です。

ブローホールの代表例として以下があります。

溶けた金属に含まれているガス化する不純物や金型から発生するガスが、ガス巣の原因の1つです。

溶けた金属を型に流し込む際に空気やガスが巻き込まれることで発生します。

鋳巣によって起こる問題は、主に強度面や機能面によるものです。

以下で一つずつ解説していきます。

材料の金属は透明ではないため、鋳造品の内部にできる空洞は見た目ではわかりません。よって、鋳巣を調べるには超音波探傷やX線による透過像での検査、CTスキャンによる3Dでの検査が必要になります。

鋳造品に空洞があると、強度や耐久性が低下します。鋳造した金属に力が加わった際、空洞に伝わるはずだった力が空洞の周辺に分散されるからです。より強い力が加わるため、本来であれば耐えられるはずだった強度でも鋳造品が破損してしまいます。

エアーリークは空気もれ、オイルリークはオイルもれという意味です。鋳造品がうすい場合、鋳巣になった部分が外部に露出し、穴が空いた状態になります。鋳造品の強度や耐久性だけでなく、機能面にも影響を与える欠陥がエアーリーク(オイルリーク)です。

鋳巣の対策には、以下のような方法があります。

鋳造条件とは、主に以下のようなものです。

最適な条件は、鋳造で使用する材料や加工する形状、大きさによって異なります。したがって、それぞれの条件に適した鋳造条件表を作って管理することが重要です。

鋳造条件のほかに、金型設計を見直す方法もあります。鋳巣が発生するような過度な厚肉設計をしない、湯口の位置や溶けた金属が金型を流れるときの通路の見直しなどです。しかし、金型は製造コストの大部分を占めるため、費用がかかります。

脱酸材とは、溶けた金属に含まれるガスを科学的に取り除く材料のことです。脱酸材を溶けた金属に混ぜて酸素・硫黄・水素などと反応させて酸化物を作り、溶けた金属の内部から外部に排出します。脱酸材の量が多いと金属の性質を変化させてしまうので注意が必要です。

形状解析・マテリアル解析・シミュレーションなどの幅広い解析や可視化といった機能を、「VG STUDIO MAX」ではモジュール単位で提供します。必要なモジュールのみを組み合わせて購入できるほか、パッケージ製品であれば割安での購入が可能です。

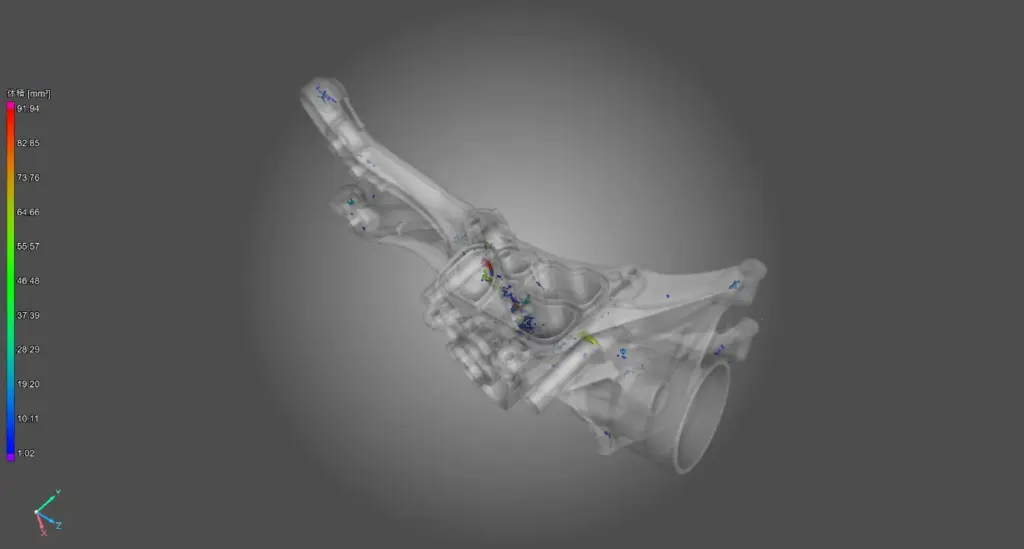

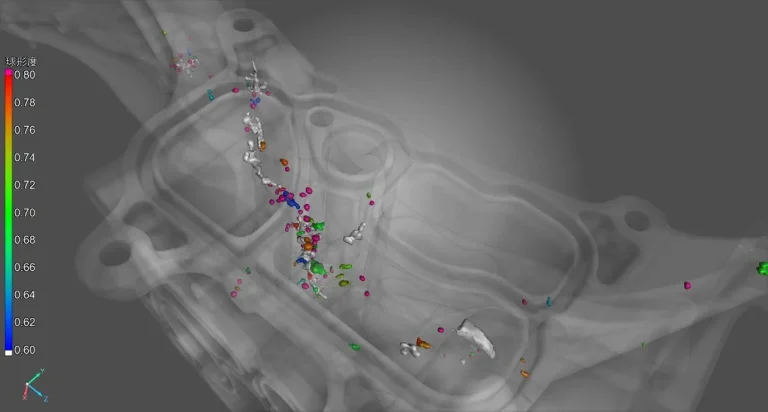

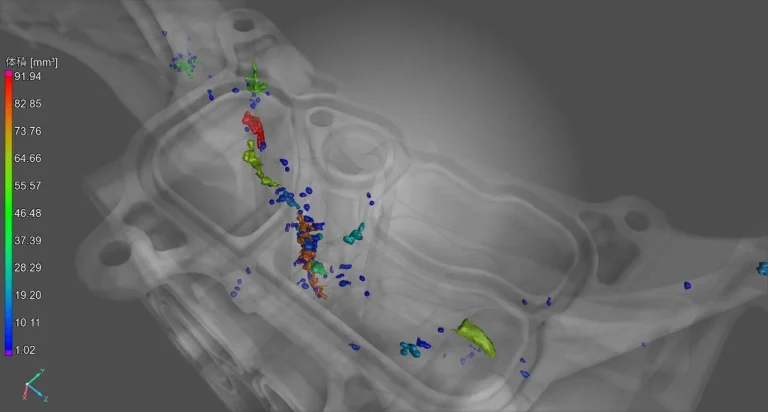

「欠陥/介在物解析モジュール」は、マテリアル解析用のオプションモジュールです。鋳巣の位置や密集度、サイズや間隔などを簡単でスピーディに検出出来るので様々な視覚的表現、定量把握と判定が可能です。

また検出した鋳巣形状の抽出(STL)や情報を含んだ四面体メッシュの作成も可能となります。

「メカニカルシミュレーションモジュール」は、シミュレーション用のオプションモジュールです。鋳造品の鋳巣が強度や耐久面に与える影響を確認できます。ホットスポットの自動計算やバーチャル応力検査も可能です。直線的荷重・トルク・圧力の力線・ローカル変位・破損に関する係数(ミーゼス応力、絶対最大主応力など)を計算します。

「肉厚解析モジュール」「設計値/実測値比較モジュール」にて、設計CADとの形状比較をおこなうことで、鋳物の欠落または充填されていない箇所の検出と評価が可能です。

また「ジオメトリ補正モジュール」は設計CADとの偏差量を金型の修正に適用し、金型修正工数の削減を図ります。

「VG STUDIO MAX」の主な機能は、以下の通りです。

形状解析

マテリアル解析

シミュレーション

「VGSTUDIO MAX」では、見た目ではわからない鋳造品の内部の鋳巣が視覚的にわかるほか、鋳巣の体積や形状を得ることで、ヒケの推定にも活用できます。「VG STUDIO MAX」の導入を、ぜひ検討してみてください。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan