2025.06.19

有限会社小林三郎製作所は、樹脂製品押出機部品、産業機械部品、建設機械部品、半導体装置部品など、多岐にわたる部品加工を行う会社です。

山々に囲まれた自然豊かな長野県上田市で、1969年の創業以来3世代にわたり高度な加工技術を引き継いできました。旋盤加工とフライス加工を組み合わせた複雑な形状の部品加工を得意としており、その中でも全体の8割を占める丸もの部品の加工に強みを持っています。

小林光男社長が創業者三郎氏から引き継いだ事業を、オペレーションを担う若き専務取締役である小林祐也氏が支えています。

株式会社小林第二製作所 外観

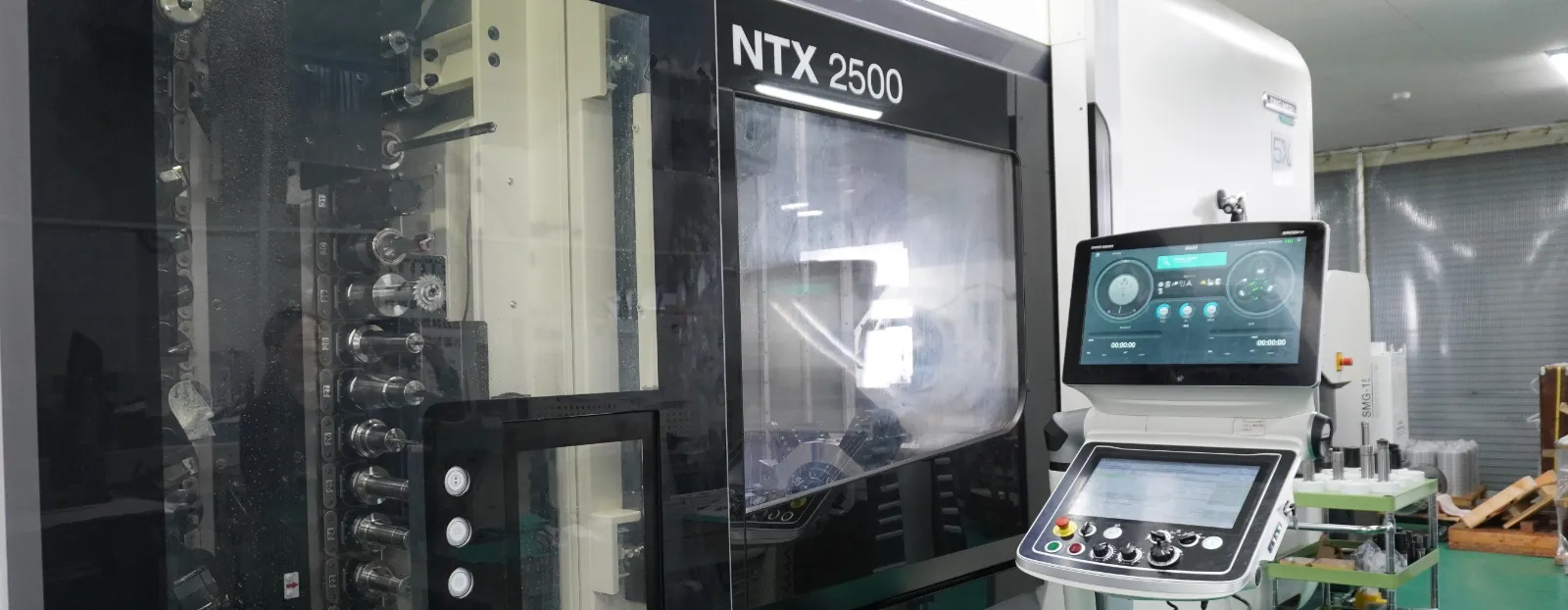

2018年に、それまでの小さな工場から現在の社屋に移り、新たな設備への投資を図る中、それまで別々の工作機械で行っていた旋盤加工とフライス加工を同時に行うべくDMG森精機製CNC複合加工機 NTX 2500の導入を決めました。

それまでは旋盤とフライスの工程が分かれていたため、段取り替えなどに時間を要し、複雑形状の部品は単品の受注に留まっていましたが、同機械の導入により複雑形状部品の量産をスタートさせたいという狙いでした。「単純形状の部品は価格が安いですが、それに比べて形状が複雑になると、モノによっては単価が3~4倍になることもあります。だからこそ複雑な形状に挑戦したかったというのもありますね」と小林専務は話します。

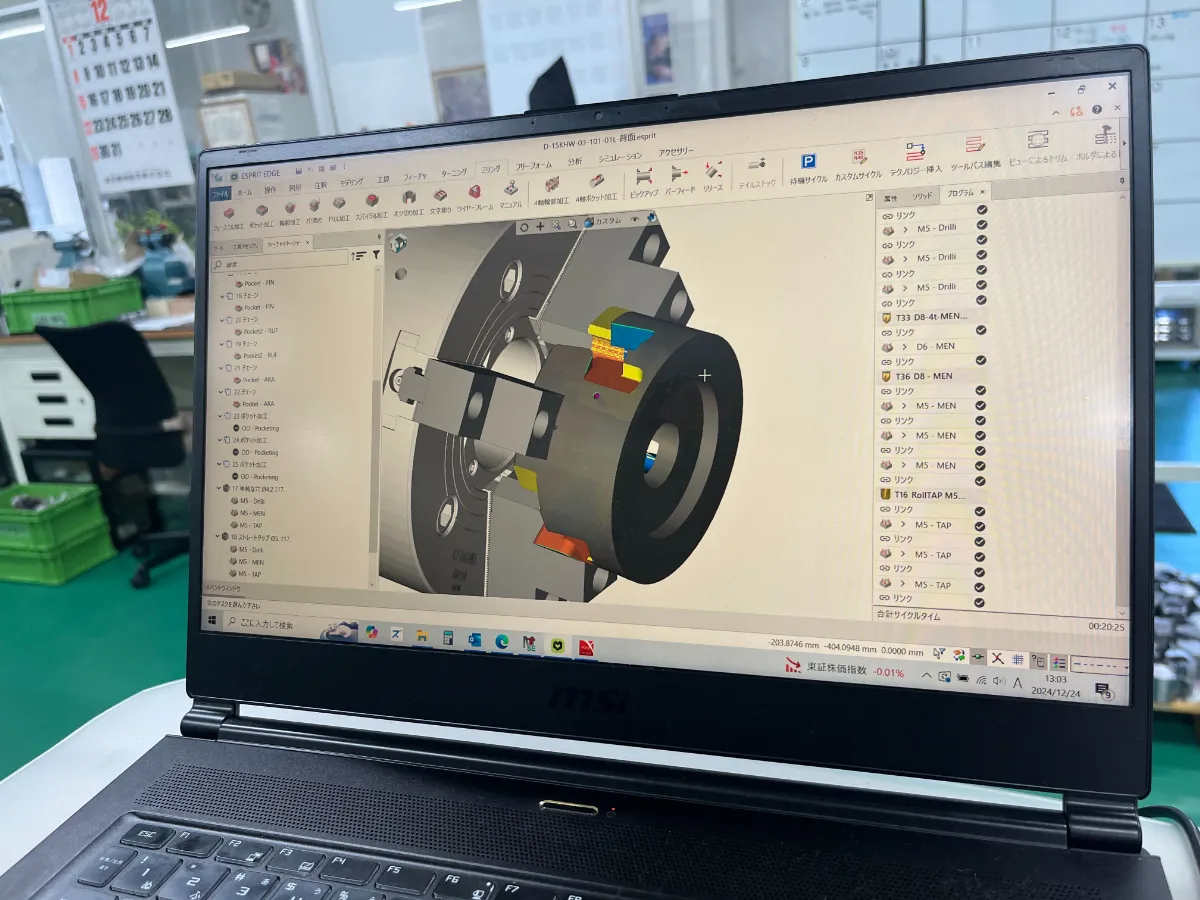

それまでもCAMは使用していましたが、ローコストなもので手数も多く、複合加工機の複雑な加工に対応しうる新たなCAM購入を決めました。導入する工作機械のメーカーからメジャーなCAM 2種類を勧められるも、「勧められたCAMは、いろんな機械に対応してはいるが、もっと複合旋盤に特化したものはないものか」と小林専務自らインターネットで別のCAMについて調べたと言います。導入する複合加工機の仕様である下刃物台とサブスピンドルを動かせるCAMという条件で探す中、オンラインセミナーで見たHexagon製の「ESPRIT EDGE」が目に留まりました。「複合旋盤ならESPRITだな、と思っていましたが、実際にデモや動画を見せてもらうと”使いやすそう”という印象を持ちました。また、シミュレーション機能が他社のCAMより優れていて、実機のような全体の細かなシミュレーションがESPRIT EDGEのシステム上でできたことが最大の魅力でした。」と小林専務は話します。

「ESPRIT EDGEで初めて作成したワークが実際に完成した時は感動しました。それまでは筋彫りだけをCNC機で行い、残りのポケット加工は汎用機で手動で行っていたので、かなり時間がかかり、仕上がりもきれいではありませんでした。ですが、それが全部機械で出来たのには驚きました。CAMプログラムを作成してしまえば、長時間自動運転での加工が可能になり、その間に違う作業が出来る様になった事で仕事の効率がグンと上がりました。それまで3日かかっていたものが、1日でできるようになり、仕上がりもきれいなので磨きの時間も短くなりました。」

ESPRIT EDGEのドラッグ&ドロップや加工工程最適化を利用することにより工程を集約することができました。また、高性能なシミュレーションを活用することで干渉問題やオーバートラベルなどを、事前に回避することが可能になりました。

さらに、それまでの押出成形中子部品については、「材料にケガキ作業後手組にて徐々に削り込みを行い、手作業にて研磨、面取り、バリ取り、文字掘りまで職人が3日間かけて部品を完成させていました。ESPRIT EDGE導入により複雑形状の部品も自動化できるようになり、1日で完成するようになりました。また、類似形状の依頼が来た際は再度同作業を行っていましたが、蓄積されたデータを使用することで類似形状部品への対応が早くなりました。」と小林専務は話します。

小林専務

高度な切削技術で仕上げられた複雑形状の金属部品

NTX 2500による複合加工の自動化ライン

工程が集約されたことにより、人手が30%減った後もそれまでと同等の売上を維持できた。機械が動いてくれている間に他の作業ができるようになった。

B軸を傾けた傾斜面加工では、従来は図面を見ながら電卓を使った座標計算に時間を要していたが、3Dモデルさえあれば簡単に自動でプログラムを組めるようになり、時間が15分から5分に短縮した。

シミュレーションによる干渉チェックやオーバートラベルの確認が可能となり、ワークや機械の破損防止が可能に。これにより、実機での確認作業が30分から15分に短縮された。

ProfitMilling機能を使用することで、工具突出長さ4Dでの削りが可能になり、加工時間の短縮や使用工具刃先の消耗が抑えられ、コスト削減につながった。

手作業で3日かかっていた加工が、自動化によって1日で完了するようになった。加工精度が向上したため、磨き作業も短縮された。

類似製品の依頼があった際、蓄積されたデータを活用することで、一からプログラムを作成する手間が省けた。

3DCADによる加工設計のシミュレーション画面

小林三郎製作所では、同じくHexagon製品であるポータブル三次元測定機Absolute Armも導入しています。加工後の寸法測定において、従来のマイクロメーターなどの測定器具と併用することで、複雑な形状の部品に対する精密な品質管理を実現しています。同社が3世代にわたり成功を収めている背景には、進化するテクノロジーへの迅速な対応と挑戦的な加工への意欲があり、さらに、高い品質基準へのこだわりと継続的な設備投資が生産性向上や新市場の開拓を支えています。

「工程集約や今まで人の手をかけていた部分を自動化、無人化することで、機械を長時間稼働させる体制を整えることができました。今後は、同時5軸加工にも挑戦し、高付加価値の案件を積極的に増やしていきたいと考えています。また、当社の強みである丸もの部品加工に加えて、今後は市場規模の大きい四角部品の加工にも取り組み、さらなる成長を図ります。」

時代の変化とともに技術の革新を続ける小林三郎製作所の挑戦は続きます。

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan