2025.12.24

目次

製造業の現場では、 DX やデジタルツインの導入が急速に進んでいます。工場のスマート化を実現するためには、測定技術とソフトウェアの高度な連携が不可欠です。本記事では、現実世界のデータをデジタル化し、品質・効率・柔軟性を高める最新の測定装置とソフトウェアについて解説します。

2018 年に経済産業省により「 DX に向けた研究会」が設置され、「 DX レポート ~ IT システム『 2025 年の崖』の克服と DX の本格的な展開 ~ 」と題する報告書が取りまとめられました。この報告書では「企業は、既存のビジネスから脱却して、新しいデジタル技術を活用することによって、新たな価値を生み出していくことが求められている」と提言されています。

また、「 2025 年の崖」として、既存システムが事業部門ごとに構築され、全社横断的なデータ活用ができなかったり、過剰なカスタマイズにより複雑化・ブラックボックス化したりしている現状に対し、業務自体の見直しも求められています。この課題を克服できない場合、 DX が実現できないのみでなく、 2025 年以降、最大 12 兆円/年(現在の約 3 倍)の経済損失が生じる可能性があると指摘されています。

時折「 DX の推進」という議論が、単に「社内の IT 化」に置き換わってしまうことも見受けられますが、これが我々製造業において「 DX 」との関連が分かりづらくなる理由のひとつとなっていると考えられます。DX という用語は、スウェーデン・ウメオ大学のエリック・ストルターマン教授が提唱したのが始まりとされています。その中で、 DX による最も重要な変化として「現実と情報技術が徐々に融合し結びついていく変化」をあげています。「デジタルオブジェクトが物理的現実の基本的な素材」となることで、設計されたオブジェクトがシステムやネットワークの一部となり、他との継続的なコミュニケーションを実現するものとして知られています。

ストルターマン教授が、米国モンタナ大学のアルバート・ボーグマン教授による「デバイス・パラダイム」を重要視して引用している点は非常に興味深いです。この「デバイス・パラダイム」は、人・モノ・テクノロジーデバイスの間の親密な関係を明確にすることで経済的関係を定義し、テクノロジーデバイスが現代社会で認識・消費される方法であるとしています。

これらのことより、製造現場における DX は単なる IT 化ではなく、「工場という物理的な世界をデバイスの活用によりデジタル化し、そのデータを知能として活用することで、製造業ならびに従事者の生活を向上させる方法」と捉えることができます。これは工場のスマート化・自動化にとどまらず、全社的に経済価値をもたらすシステムとなります。

同じスウェーデンを発祥とする世界最大の測定機メーカーであり、世界有数の製造・解析ソフトウェアを有する当社Hexagonが考える、 DX による工場のスマート化実現に向けての取り組みをご紹介します。

製造物をデジタルデータ化により複製して活用することを「デジタルツイン(双子)」と表すことができます。デジタルツインの代表的な例として、測定そのものがあげられます。特に寸法測定は当社の専門とする分野であり、熟練者の勘に頼った測定や、人の手を介した記入・入力といった課題は、測定機器によって速やかに解決できる分野です。

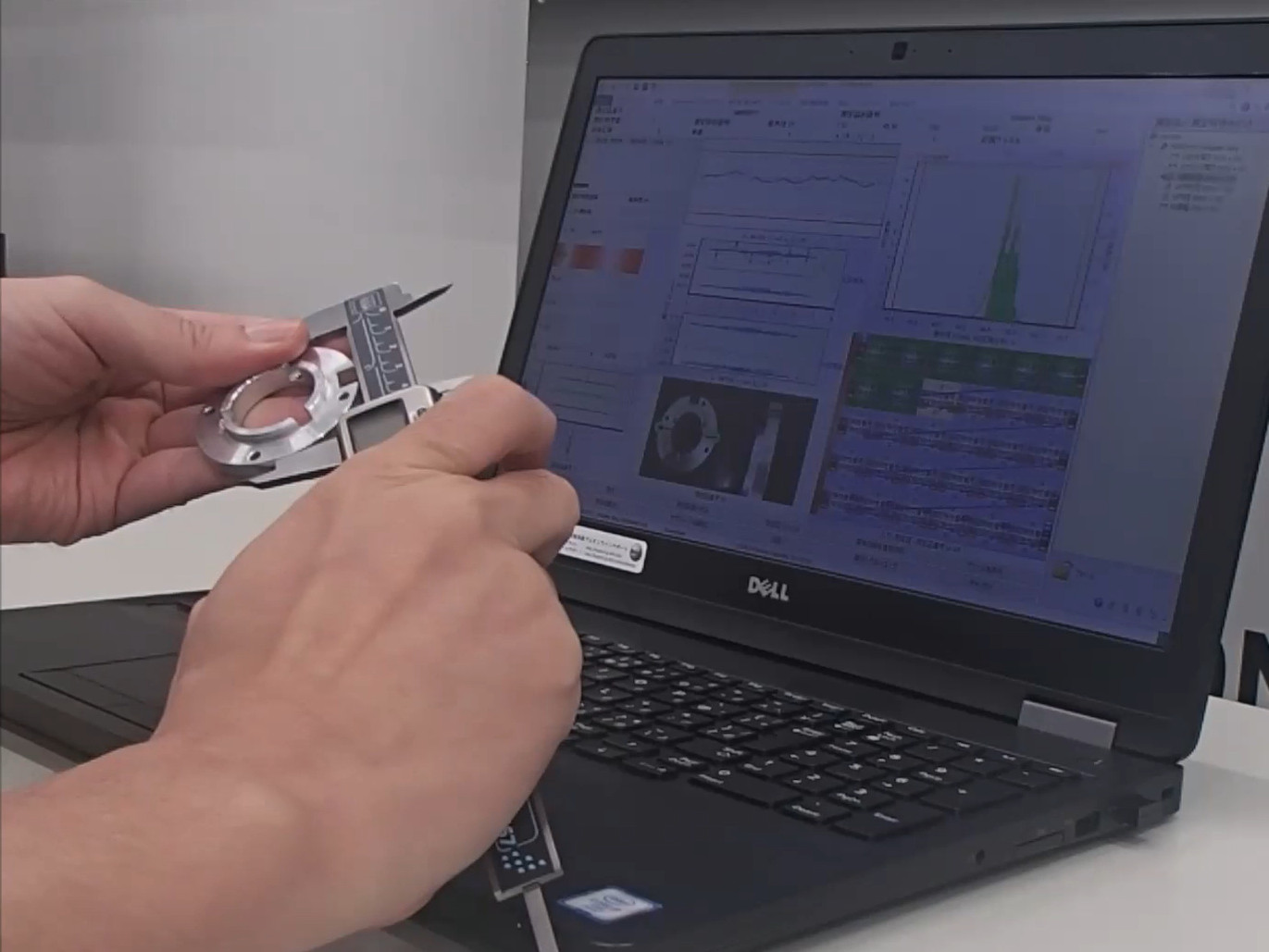

ハンドツール無線化とデータ蓄積・傾向管理 「TESA」

身近な例では、検査用ワークベンチにおけるノギスやマイクロメータなどのハンドツールによる測定があげられます。パソコン上の検査指示書を確認しながら Bluetooth による無線接続で自動的に測定結果を入力し、リアルタイムに短期的な傾向管理を実現することも可能です。

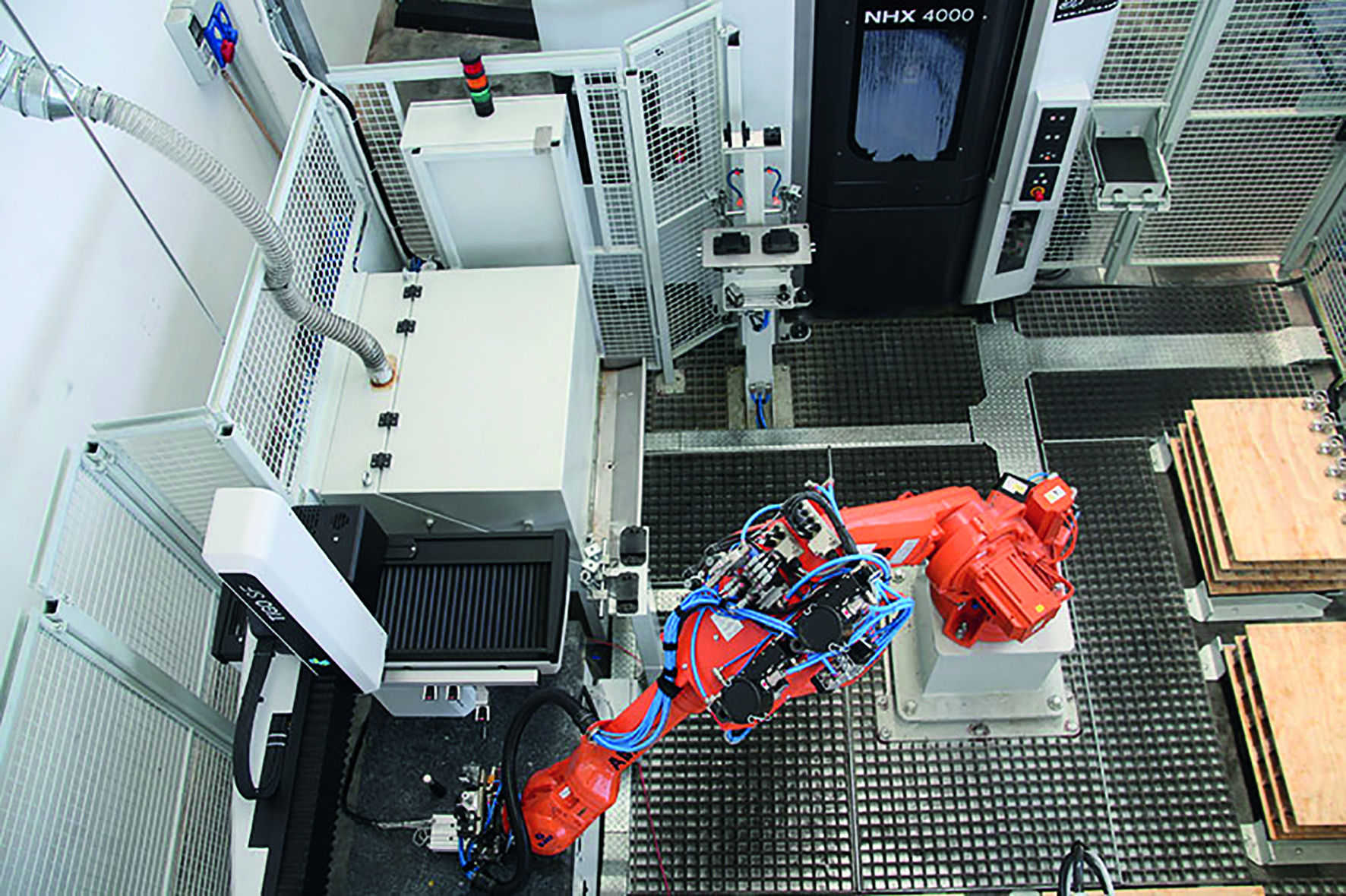

イタリア 3B fluid Power 部品加工・測定自動セル 「TIGO SF」

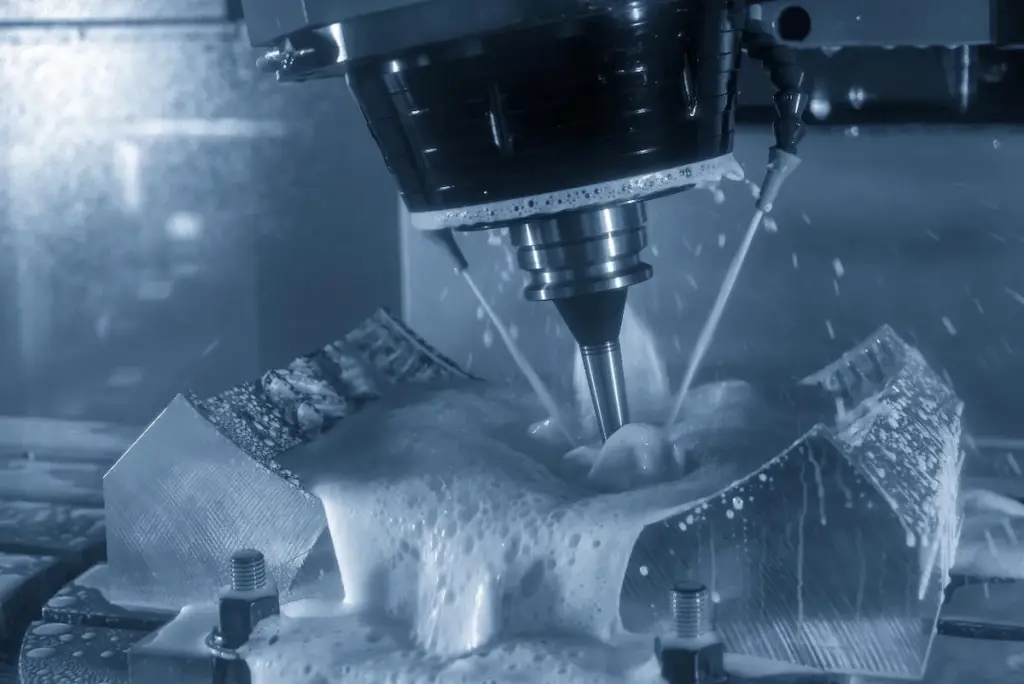

また、測定数量と測定個所が多い場合には、門型などの据置型三次元測定機が有効です。自動化において多関節ロボットを想像される方も少なくないと思われますが、据置型三次元測定機は複雑な機構を意識することなく、プログラミングから運用までを容易にします。

据置型三次元測定機は測定室だけでなく、製造現場にて活用できる機種もそろえており、マテハン機器と連動するインライン化の実績も多数ございます。さらに、マシニングセンタなどの機上測定用のプローブやレーザースキャナーにより測定する方法もあります。

スイス Mototech バイク用カスタム部品・整備 「Absolute Arm」

当社ではこれらの測定結果を単にデジタル化するだけでなく、一元管理することで企業の管理体制を大幅に向上させるソリューションとして提供できる強みがあります。測定は製造ラインだけのものではなく、試作などの多品種少量の測定においては、ポータブルアーム型測定機を活用することで効率的な測定を実現できます。また、カメラ型測定機を使用することで、細部まで忠実に再現できる 3D データを作成することができます。これらの測定機は、実物から CAD モデルを作成・複製するリバースエンジニアリングの分野でも活用いただけます。

英国 CLAAS 農機用パイプ部品の製造と測定 「TubeInspect」

別の例として、量産品の測定において多関節ロボットを活用した自動化を実現し、 3D 形状データを大量に取得できる製品群も提供しています。その他、撮影によりパイプの曲げ量を測定し、補正量をパイプベンダーにフィードバックするパイプ専用測定機や、自動車の隙・段差測定に特化した測定機など、用途に合わせた豊富なラインナップも当社の特長のひとつです。

ハンガリー Audi インライン隙・段差測定 「CALIPRI」

Hexagonは、測定用デバイスだけでなく、データ解析や統計管理のための各種ソフトウェアを自社開発し、デジタルツイン環境の構築を包括的に支援しています。

米国 Paragon Medical 測定機モニタリング (SFxASM)

工程内の様々な状況が寸法測定を通じてデジタル化された時、これらのデータを様々な部門で共有することで、データが企業全体の資産・知識として蓄積され、知能として有効活用できるものになります。各部門や工程に点在しているデジタルデータを繋ぎ、工程としての流れ自体をデジタル化することを「デジタルスレッド」と呼んでいます。

社内でデータを共有するためにはネットワークインフラが必要となりますが、当社製品以外にも数多くのデバイスやコンピューターを接続することになります。物理的な接続方法として最も普及し、かつ汎用性の高い技術は、パソコンなどの有線 LAN で採用されているイーサネット接続です。近年では多くのデバイスがファイル共有や送信などの互換機能を有していますが、 IoT の観点、とりわけ産業用ネットワークにおいては、同期性やリアルタイム性の確保が重要な点となります。

今日、国内外で非常に多くの産業用ネットワーク対応の通信規格が存在しています。「2025年の崖」の課題のひとつでもあるブラックボックス化の回避を考える時、オープンで世界的な標準を採用することで、いわゆる「ガラパゴス化」を回避することができます。この中で最も有力といえる通信規格は OPC UA であり、数多くのデバイスが対応してきています。また、工作機械向けの通信プロトコルとして MTConnect も OPC UA のモデルとなることから、持続可能なネットワーク対応を実現できるものとなります。同時に、各拠点間を接続するためにインターネットの活用も重要であり、クラウドの活用もポイントです。

マイクロソフト社の Azure をはじめ、 IT 大手各社が高機能かつ高信頼性をもつプラットフォームを提供しています。当社も用途に応じて、測定計画から結果、稼働状況、測定環境などのデータをクラウドに送信し、遠隔モニタリングを可能にしています。

当社ではクラウドベースの各種 SFx ソリューションを提供していますが、このうち SFx Asset Management は測定機のモニタリングに特化しているだけでなく、 OPC UA や MTConnect プロトコルにも対応しています。そのため、他社システムとの相互運用も実現できます。また、各種数値データを一元管理し、統計解析やトレーサビリティーを実現するソフトウェア「Q-DAS」や、大量のスキャンデータを効率的に管理しバーチャルアセンブリを実現するソフトウェア「eMMA」を提供することで、全社横断的な品質情報の展開を実現しています。さらに、第 5 世代移動通信システム( 5G )は、低遅延・多数端末接続といった特徴を持ち、近い将来に産業用ネットワークにおいても普及が進んでいくものと考えられます。当社においても積極的にこの技術を取り入れる研究・実験を進めています。

本記事では生産現場における測定技術とソフトウェアに主眼を置いてきましたが、当社は品質に焦点を当てながら上流工程からの変革を推進している企業であり、世界有数のCAD / CAM ソフトウェアや CAE ソフトウェアをはじめとしたソリューションを提供しています。

CAD / CAM においてはマシニングセンタから複合加工機、ワイヤ EDM 、金型、板金向けなどの幅広い設計・製造ソリューションを展開しています。

測定によって蓄積されたビッグデータを活用し、 CAE による更に現実的な解析を支援することで設計段階における改善を促進します。CAM や NC シミュレーションを活用したデジタルツインによる工程全体の最適化を図ることで、例えば「設計どおりのものづくり」から「ものづくりに適した設計」というアプローチの変化にもなり得ます。さらに、これらの連携に AI を活用することで各分野の技術者の意思決定に役立て、最適化から自律化に向けて進化すべく、当社自身も継続的な変革を推し進めています。

本記事は、大河出版社の許諾を得たうえで、Hexagonの後藤彰宏 (Senior Manager, Division Stationary Metrology)が執筆し、ツールエンジニア 2021年9月臨時増刊号「工場の現場をスマート化する測定装置とソフトウェア」に掲載された記事内容を転用しています。

詳しくはこちらをご覧ください。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

2025.12.19

5軸加工とは?固定5軸加工と同時5軸加工の違いと活用…

5軸加工とは、直線軸X・Y・Zの3軸に加え、回転・傾斜軸A・B・…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan