2025.12.19

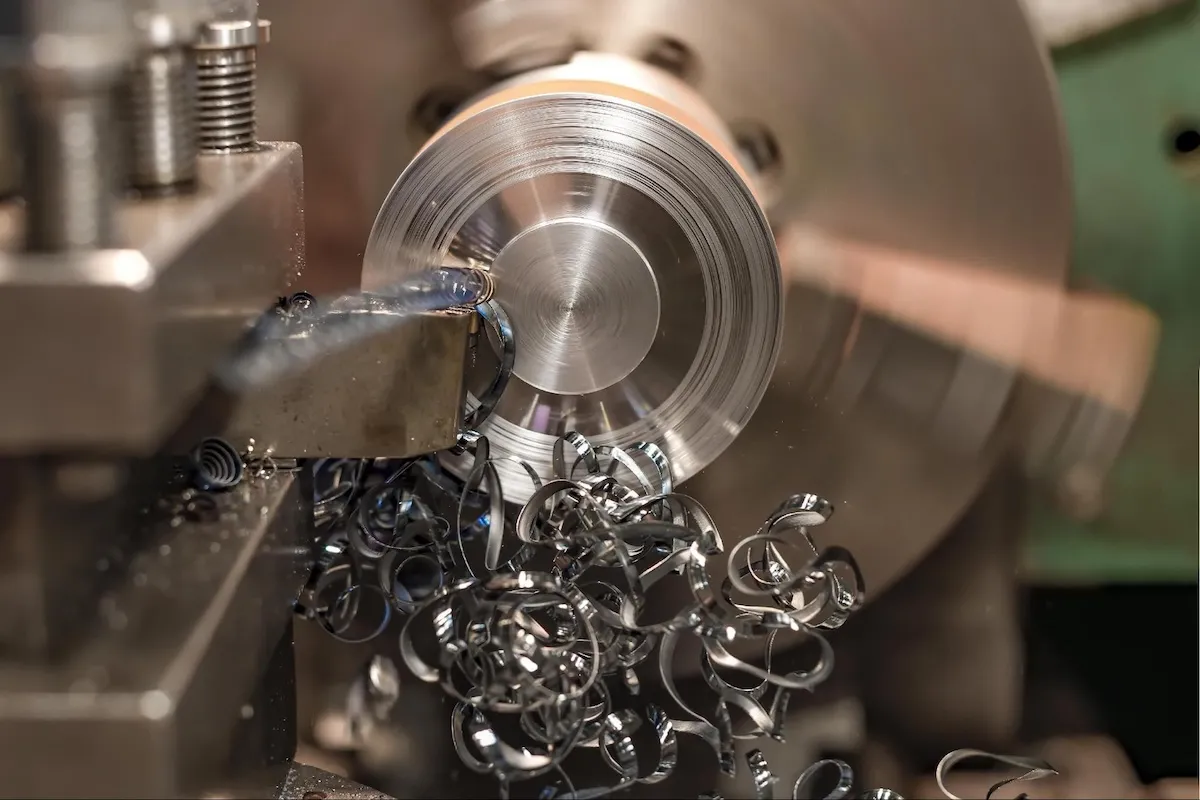

旋削加工において「切削くず」は避けられない要素です。切削くずが原因となり、工作機械の故障や停止、切削工具の破損、さらには加工品質の低下を招く可能性があります。切削くずの形状、色、巻き数などの特徴は加工状態を把握するための貴重な手がかりとなり、切削条件を見直すうえで重要な指標となります。本記事では、旋削加工における切削くずの基礎知識、種類、および適切な対処法について解説します。

目次

はじめに、旋削加工における切削くずの基礎知識と、加工との関係性について整理します。

切削くずとは、切削加工の際に刃物によって材料から削り取られた部分、すなわち「削りかす」を指します。旋削加工に限らず、フライス加工や穴あけ加工など、材料を削って形状をつくる工作機械であれば必ず発生するものです。

ただし、発生した切削くずをそのまま放置しておくと、機械内部で絡まる・詰まるといったトラブルにつながり、最悪の場合は機械の停止や破損につながるリスクがあります。

そのため、工作機械の構造や旋削条件を適切に設定し、切削くずがスムーズに排出されるよう管理することが重要です。

旋削加工では、切削速度や回転数、切り込み量、送り量といった加工条件が切削くずの形状に大きく影響します。

良好な条件下では、切削くずは一定の厚さ・長さで安定的に排出され、加工面も滑らかに仕上がります。一方で、切削条件が不適切な場合、切削くずが細かく粉砕されたり、長く伸びて絡みついたりといった現象が発生します。

例えば、切削速度が遅すぎると、被削材が延性を発揮できず、突然破断するように亀裂が入る場合も少なくありません。逆に切削速度を上げすぎると、切削くずが長く連続して排出され、機械内部で絡まりやすくなることもあります。

このように、切削くずの状態は加工条件が適切かどうかを判断する重要な指標の一つです。理想的なのは、適度な長さで自然に折れて排出される切削くずです。

また切削くずの排出は材質によっても大きく異なる部分があり、一概には言えない部分がありますので注意が必要です。

切削くずの生成メカニズムによって、その形状や加工面の仕上がりは大きく異なります。日本産業規格(JIS B0170:2020)では、切削くずの型を以下の4種類に分類しています。

|

種類

|

特徴

|

|---|---|

|

流れ形(flow type chip)

|

|

|

せん断形(shear type chip)

|

|

|

亀裂形(tear type chip)

|

|

|

むしれ形(crack type chip)

|

|

参考:日本産業規格の簡易閲覧「JISB0170:2020 切削工具用語(基本)」

一般的に、切削速度が低い場合は材料の脆性が強く作用し、「亀裂形」や「むしれ形」が多く発生します。逆に、切削速度を上げると材料の延性が高まり、「流れ形」や「せん断形」の割合が増加します。

つまり、適切な切削速度の設定が良好な加工品質を得る鍵となります。

ここからは、切削くずが工具や加工物、さらには工作機械全体に及ぼす影響について解説します。切削くずは、放置すれば重大なトラブルを引き起こす可能性があるため、以下の3つの観点から理解しておくことが重要です。

切削くずの巻き付きは、特に「流れ型(連続型)」の切削くずで発生しやすい現象です。流れ型は加工面の仕上がりが滑らかで、理想的な切削状態を示す一方、長く連続した形状になりやすい欠点があります。

このような切削くずが工具に絡みつくと、工具の回転や移動を妨げ、工作機械の動作不良や停止を招くリスクがあります。また、切削くずが加工物に巻き付いた場合、表面に傷がつき、製品の品質不良につながることも少なくありません。

そのため、良好な切削条件を維持しつつ、切削くずを適切に制御・排出する仕組みを整えることが不可欠です。

切削くずの噛み込みは、工具や加工物の間に切削くずが入り込み、刃先や工作機械の部品を損傷させるトラブルです。特に、せん断型・亀裂型・むしれ型の切削くずで発生しやすい傾向があります。

噛み込みが起きると、刃先の欠けやチッピングが生じ、工具寿命が著しく低下します。さらに、ツールホルダー(刃物を旋盤の刃物台に固定する部品)と工具の間で切削くずが挟まると、工具が微妙にずれ、加工精度の低下を招くケースもあります。

こうした問題を防ぐには、切削くずの排出経路を確保するほか、工具交換時の確認やクーラントの流量調整など、日常的なメンテナンスを徹底することが重要です。

切削くずの詰まりも、旋削加工で頻発するトラブルの一つです。特に、せん断型・亀裂型・むしれ型といった短く不規則な切削くずでは、機械内部に滞留しやすくなります。

可動部(スライドドア、フロントドア、チャックなど)に詰まると、動作の妨げとなり、最悪の場合は機械の破損や停止につながることもあります。さらに、粉状の「パウダチップ」がT溝やタップ穴に入り込むと、クランプが正常に行えなくなり、製品精度にも影響を及ぼします。

定期的な清掃と排出経路の確認は、こうしたトラブルを防ぐための基本的な対策です。

切削くずへの対処方法には、物理的な手段と技術的な手段の両面があります。ここでは、代表的な5つの対策を紹介します。

加工後の清掃や定期点検は、切削くず対策の基本中の基本です。切削くずが工作機械内部に溜まると、噛み込みや詰まりを引き起こすため、エアーブローガンや専用ツールを用いて除去する必要があります。

また、長い切削くずが発生しやすい場合は、加工物に縦溝を入れて折れやすくする、切り込み角を90°に近づけて幅を狭くするなどの工夫が有効です。結果的に、切削くずが自然に分断され、排出性が向上します。

切削くずの形状は、旋削速度(Vc)と送り速度(f)の設定に左右されます。もし切削くずが長く伸びすぎる場合、以下のような原因が考えられます。

このような場合は、主軸の回転数をやや抑える、あるいは送り速度を高めて切削くずに厚みを持たせることで、分断を促すことが可能です。加工条件を細かく調整しながら、切削くずが適切に折れるバランスを探ることが重要です。

チップブレーカとは、工具のすくい面に設けられた溝や突起で、切削くずを意図的に曲げ・折り、短くするための機構です。切削くずの巻き込みや絡まりを抑制するうえで、非常に効果的な方法といえます。

ただし、旋削条件が不適切だとチップブレーカが機能せず、切削くずが長く連続する場合があります。例えば、切削速度が高すぎると切削くずの巻きが強くなり、ブレーカの溝に届かなくなるケースもあります。したがって、工具の形状と条件をセットで見直すことが大切です。

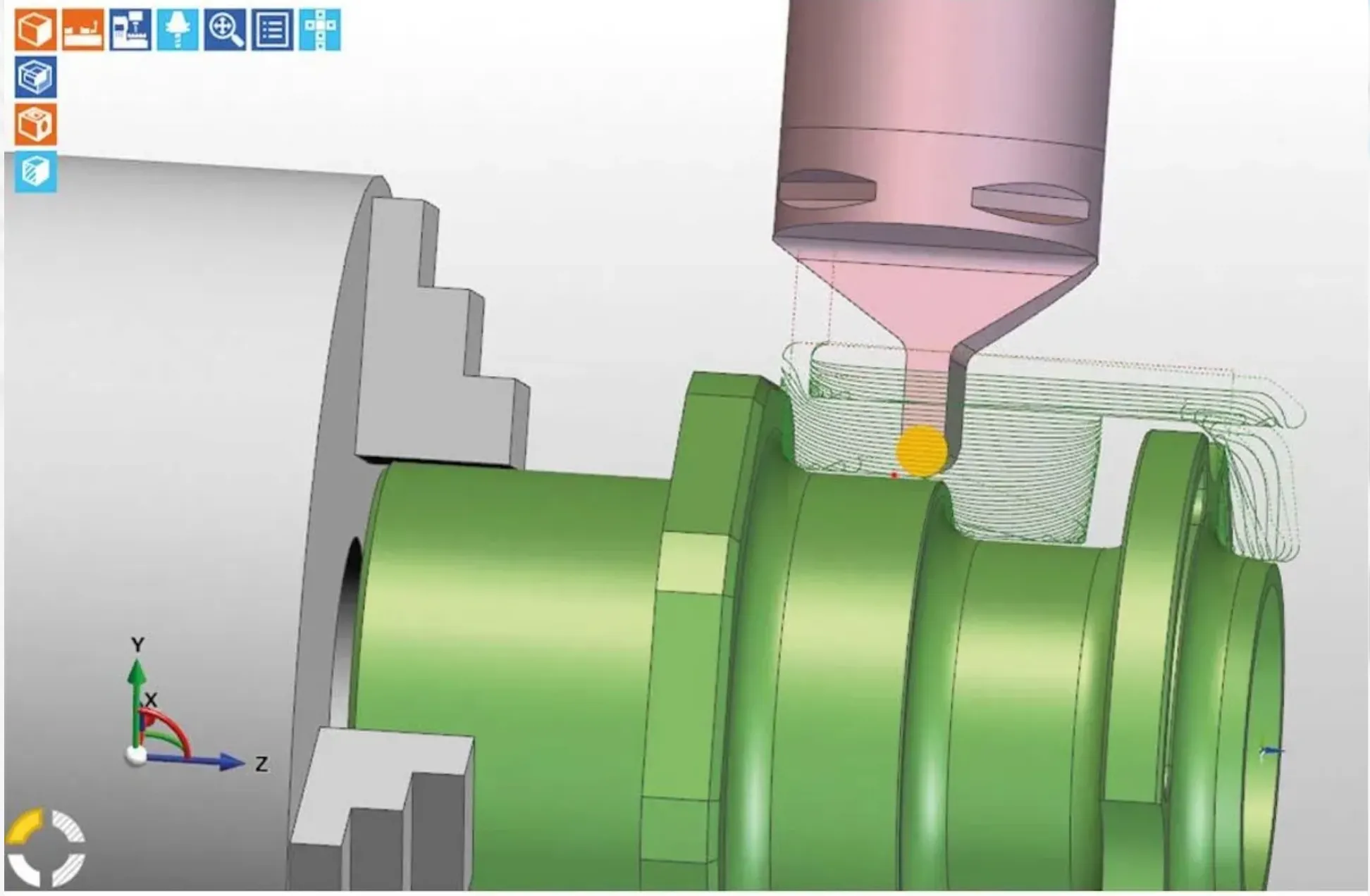

CAD/CAMソフトウェアを活用することで、切削経路(パス)を工夫して切削くずの排出を促すことも可能です。主な方法として、以下の2つが挙げられます。

ステップ送り(断続加工)は、刃先がワークに接触したり離れたりする動作を繰り返すことで、切削と空振りを交互に行い、切削くずを効果的に排出する方法です。

ドウェル(NCプログラムの遅延)は、G04コードを使用してNCプログラムの進行を一時的に停止し、主軸の回転を維持したまま切削くずを排出する手法です。

いずれも、加工中の安定性を保ちながら切削くずを分断・除去する有効な手段です。

この方法であれば材質を問わず、安定的に切削くずを排出することが可能です。

クーラント(切削液)は、潤滑・冷却・洗浄の3つの役割を担い、切削くずの巻き込みや噛み込みを防止する効果があります。加工点付近に散らばった切削くずを物理的に洗い流すとともに、工具やワークの温度上昇を抑えることで、熱による変形を防ぐことが可能です。

ただし、クーラントの圧力や流量、噴射方向は加工物の材質や形状によって最適値が異なります。現場で加工状況を確認しながら、最も効率的な設定を見極めることが求められます。

むしれ型の切削くずは、加工面に裂け目や荒れを生じさせ、仕上がり精度を低下させる原因になります。見た目だけでなく、製品の性能や寸法精度にも影響を与えるため、発生を防ぐことが重要です。ここでは、むしれ型が発生する主な原因を4つの観点から整理していきます。

切削工具の刃先が摩耗すると、素材を正確に削る力が弱まり、むしれが起きやすくなります。摩耗によって刃先のエッジが丸くなると、切削抵抗が増加し、ワークの表面を滑るような状態になります。その結果、切削面がえぐられるように荒れ、加工精度の低下を招きます。特に硬度の高い素材や長時間の連続加工を行う際は、定期的な工具交換や再研磨が不可欠です。

チッピングとは、切削工具の刃先が欠ける現象です。目に見えにくい微細な欠けでも、切削中にワークへの食い込みが不均一になり、表面にむしれを引き起こします。工具材質の選定や被削材との相性、また切削速度・送り速度のバランスなどが原因となるケースが多く見られます。チッピングが発生すると、切削抵抗の増大や加工面の荒れにもつながるため、早期発見と交換が重要です。

構成刃先は、刃先に切削くずが付着して一時的に加工に影響する現象です。主に加工硬化が起こりやすい材料や、高延性材で発生します。切削速度や送り量を調整し、工具の材質・コーティングを適切に選定することで抑制可能です。

排出が不十分な切削くずがワークに付着し、それを刃先が噛み込んでしまうことで、切削面が乱れる場合があります。噛み込んだ切削くずは、刃先に付着して構成刃先となることもあり、結果的にむしれの発生リスクを高めます。

このようなトラブルを防ぐためには、切削くずの流れを妨げない加工条件の設定や、エアーブローやクーラントを用いた除去が効果的です。

むしれ型の切削くずは、工作機械の故障や停止といった直接的なトラブルには至らないものの、製品品質の安定に大きな影響を与えます。ここからは、発生を防ぐための以下の3点を解説します。

むしれ型の抑制には、用途や加工条件に適した工具選定が欠かせません。

例えば、荒加工では剛性が高く、耐久性に優れた工具を使用することで、刃先の欠けや摩耗を防げます。一方、仕上げ加工では、切れ味の良い工具を使うことで滑らかな切削面を実現し、むしれの発生を抑制できます。さらに、コーティング工具を活用すれば耐摩耗性が向上し、長時間の加工でも安定した切削性能を維持できます。

加工条件の見直しも、むしれ型防止に有効です。

切削速度を上げることで、構成刃先が形成されにくくなり、むしれを抑制できます。また、断続加工(ステップ送りなど)を採用することで、切削負荷を下げながら安定した切削を行うことが可能です。

さらに、送り速度・切込み量・工具の突出し量なども調整し、切削抵抗のバランスを最適化することで、工具への負担を軽減できます。摩耗やチッピングといった二次的要因も同時に抑制できるでしょう。

近年では、センサー技術やIoTを活用したモニタリングによって、むしれ型の発生を未然に防ぐ取り組みが進んでいます。加工中の切削負荷・振動・加工音・ワーク位置の微細な変化などをリアルタイムで測定・分析し、異常値が検出された場合には即座にアラートを出す仕組みです。

結果、工具の摩耗やチッピングなどを早期に把握でき、品質不良の予兆を見逃さずに済みます。AIによる解析を組み合わせることで、より高精度な予知保全も実現可能です。

当社のESPRITのProfitTurningは、旋削荒加工における工具負荷の偏りや振動、切削くずの不安定さといった課題を解消するために開発されました。独自の円弧進入・退出のツールパスと丸駒チップの活用により、切削力を一定に保ちつつ、高フィード加工でも安定した加工を実現します。

従来必要だった低速送りや工具交換の頻度を削減でき、加工コストを最大60%削減する効果も確認されています。生産性と加工精度の両立を目指す現場に最適なソリューションです。

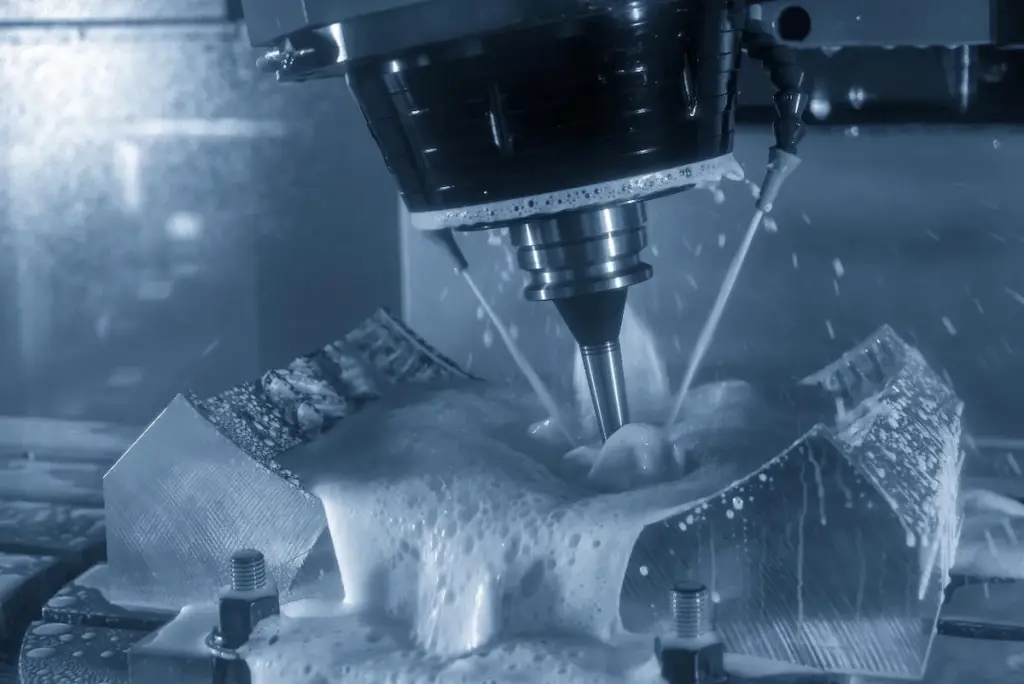

当社のEdgecamに搭載されているWaveform荒取り加工は、工具負荷を一定に保ちながら切削効率を最大化する高能率ミーリング機能です。工具の刃先に均一な負荷をかける独自のツールパスにより、切削くずの排出性を向上させ、びびりや工具摩耗を抑制します。

切削負荷が一定となるようにパスが制御されるため、従来よりも高速な送り速度と深い切込みが可能であり、加工時間の短縮と工具寿命の延長を同時に実現します。

特に難削材やステンレスなど、切削熱が蓄積しやすい材質においても安定した加工を維持できる点が特長です。

旋削加工における切削くずは、加工品質や工具寿命に大きく影響します。適切な工具選定や加工条件の設定、切削くずの排出・除去の工夫により、むしれ型などの不良を防ぐことが可能です。

さらに、ESPRITのProfitTurning、EdgecamのWaveformのような高度な加工支援技術を活用すれば、切削力の安定化と高効率加工を両立でき、製品精度の向上とコスト削減が同時に実現できます。

「ESPRIT」の販売に関するお問い合わせは、こちらのページから行えます。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

2025.12.19

5軸加工とは?固定5軸加工と同時5軸加工の違いと活用…

5軸加工とは、直線軸X・Y・Zの3軸に加え、回転・傾斜軸A・B・…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan