2025.12.19

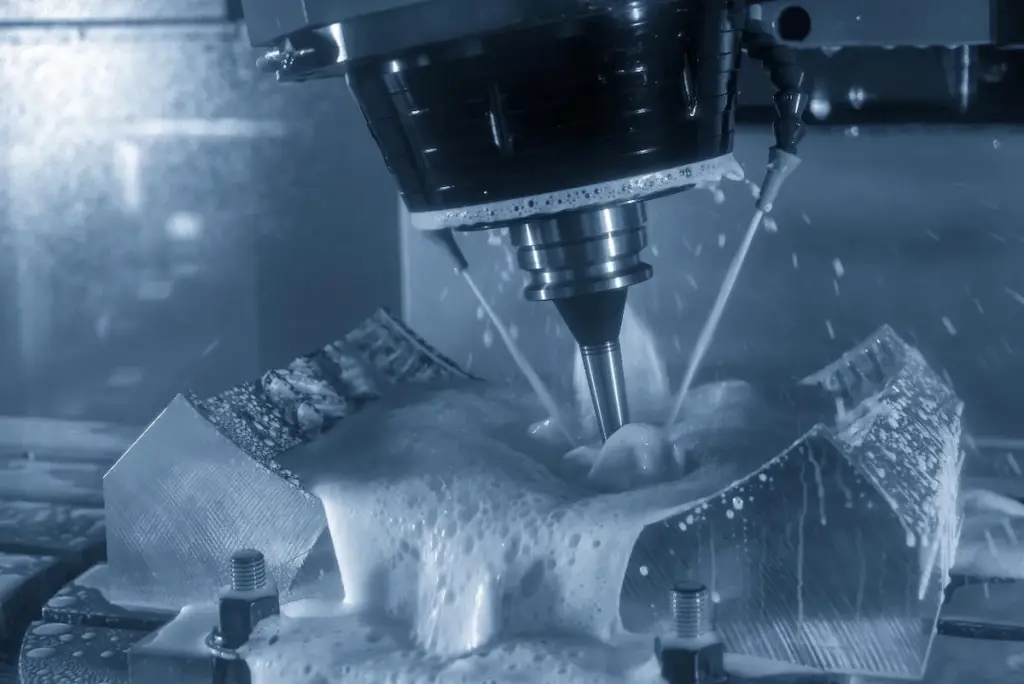

5軸加工とは、直線軸X・Y・Zの3軸に加え、回転・傾斜軸A・B・Cのうち2軸を追加した、合計5軸で行う加工方法です。複雑形状・薄肉部品・反りの大きい部品、密に配置されたインペラやブレードなどの切削が可能になります。 一方で、高度な操作スキルやプログラミング知識が不可欠であり、多くの企業が「NCプログラムの作成」や「CADオペレーターの育成」に課題を抱えています。本記事では、軸加工の基礎知識、5軸加工のメリット・デメリット、さらに多くの企業が直面する課題とその対応策について解説します。

目次

軸加工とは、工作機械の軸移動を利用して材料を切断・切削する加工方法です。軸数が増えるほど工具ヘッドの可動範囲が広がり、複雑な形状の加工が容易になります。現在では、コンピュータによる数値制御で自動運転が可能な「マシニングセンタ」が主流です。工具交換も自動化されており、搭載軸の数に応じて3軸・4軸・5軸の種類があります。

すべての加工に5軸が必要なわけではありません。穴あけは1軸、旋盤加工は2軸で対応可能です。しかし立体物を製作する場合は、X軸(水平方向)・Y軸(垂直方向)・Z軸(奥行方向)の3方向からの加工が必要です。軸数が多いほど複雑形状の切削・研削に対応できます。

ただし3軸加工では、固定したワークに対して上方向から加工するため、裏面や多面体を加工する際には角度を変えて再固定する必要があります。

4軸・5軸加工は、3軸加工に回転軸を追加した方式です。テーブルに1軸の回転を加えると4軸加工、2軸を加えると5軸加工となります。マシニングセンタの回転軸は、XYZ直交座標軸を基準として以下のように分類されます。

マシニングセンタの回転軸は、XYZ直交座標軸を基準として次のように定義されます。

複雑形状を一度の段取りで加工できる一方、可動軸が増えることで機械剛性が低下する可能性もあり、単純に優劣を比較することはできません。

5軸加工機では、テーブルまたは主軸ヘッドの2軸回転/傾斜により、斜め方向からの切削が可能です。3軸加工では専用治具が必要だった斜め加工も、5軸加工では不要となります。

また、ワークを任意の角度で工具に当てられるため、4軸加工よりさらに複雑な形状に対応可能です。曲面や工具の届きにくい部位の加工にも適しており、他の加工方法では困難な部品製造を実現する重要な技術です。

5軸加工とは、直線軸X・Y・Zの3軸に加え、機械構造に応じて2軸の回転・傾斜軸を組み合わせた加工方法です。工具の角度を自由に調整しながら、複雑な形状の切削が可能になります。

テーブル側に回転・傾斜の2つの軸があり、比較的小さな部品加工に向いています。

ヘッド側に2軸を搭載し、門型アームで3方向に移動します。テーブルに可動軸を持たないため剛性が高く、大型・重量部品の加工に向きます。

テーブルとヘッドにそれぞれ1軸を搭載し、前後・上下左右に可動するタイプです。角度設定の自由度が高く、高精度加工に優れますが、構造が複雑で制御やメンテナンスが難しい傾向があります。

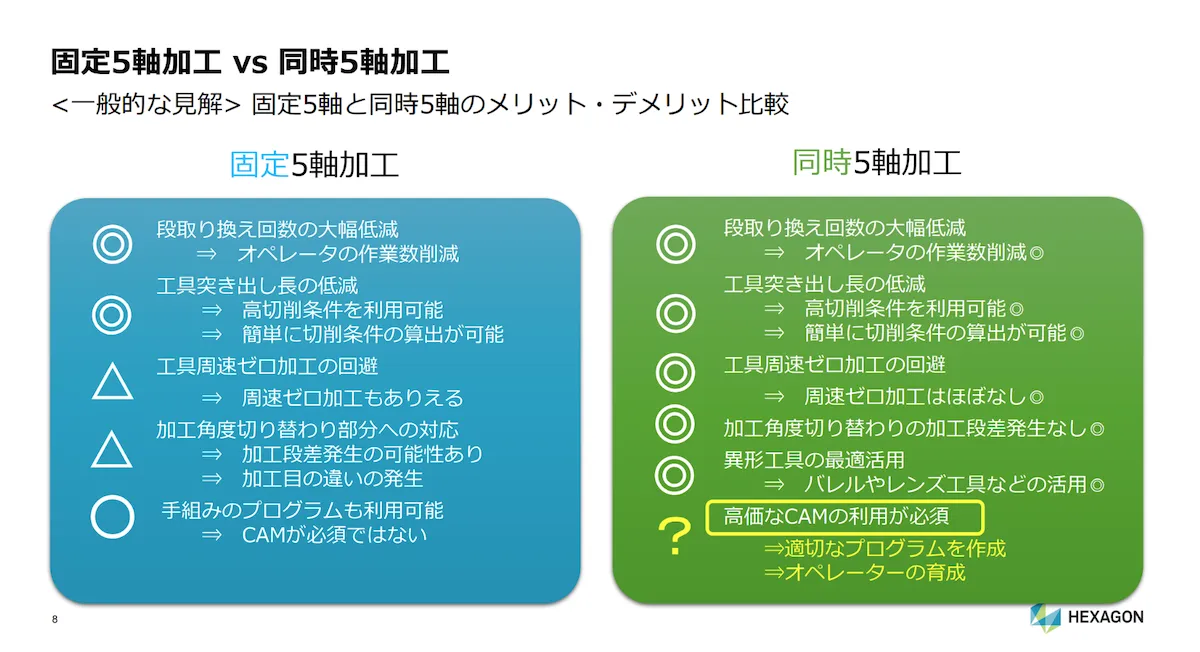

さらに動作方式により「固定5軸加工」と「同時5軸加工」に分類されます。いずれも複雑な制御が必要であり、人の操作による補正は困難です。そのため、CAM(Computer Aided Manufacturing)による制御プログラムが欠かせません。

なおCAMとは、CADの立体データを基に、加工動作を指示するソフトウェアです。

固定5軸加工(割り出し加工)は、ワークを任意の角度に回転・傾斜させて2軸を固定し、残りの3軸で切削する方法です。

同時5軸加工は、工具の直線3軸とワークの回転・傾斜2軸を同時に動かしながら切削する方法です。複雑な立体曲面やアンダーカット加工ができます。工具とワークを同時に制御するため、高性能な制御機器が必須になります。

3軸加工と5軸加工の違いは、以下のとおりです。

|

|

3軸加工

|

5軸加工

|

|---|---|---|

|

斜めの切削

|

治具でワークの固定が必要 | 自動で対応できる(手作業が不要) |

|

工具の突き出し量

|

変更できず、加工条件によっては工具がブレやすい | 突き出し量を低減できるため、高切削条件を利用できる |

|

工具の寿命

|

構造上、工具の先端に負荷が集中するため、摩耗しやすい | 工具の側面も利用でき、負荷を分散できるため、寿命が伸びる |

3軸加工のデメリットの多くは、5軸加工で対応できます。

同時5軸加工は、複雑な立体形状を高精度かつ効率的に加工できる一方、制御や運用に難しさを伴う技術です。以下では、主なメリットとデメリットを整理します。

同時5軸加工のメリットは、以下のとおりです。

同時5軸加工は切削の自由度が高く、複雑な形状の加工に対応できます。ファンやインペラの不規則な曲面や、単一方向からでは見えない羽の重なりも加工可能です。

通常の切削加工ではワークの取り外しや位置決めが必要ですが、同時5軸加工は一連の動作で完結します。最短の動きで多方向から加工できるため、時間効率に優れています。

ワークの回転・傾斜を自由に設定できるため、奥まった位置でも適切な角度から加工できます。近い位置から加工できれば工具への負荷が小さく、同形状でも短時間で仕上げられます。さらに工具交換の頻度が少ないため、加工面のつなぎ目も減らせます。

複雑形状や斜め方向の加工では通常ワーク調整が必要ですが、同時5軸加工ではテーブルが自動で回転・傾斜するため、オペレーターの負担を軽減します。

工具を干渉なく接近させられるため、突き出し量を最小限に抑えられます。工具のブレが少なくなり、振動による「ビビり」を抑制できます。「ビビり」とは、切削時に発生する振動現象を指します。

3軸加工では工具先端に負荷が集中しますが、5軸加工では側面も活用でき、負荷を分散できます。これにより摩耗が抑えられ、メンテナンスコスト削減にもつながります。

同時5軸加工の運用には、以下のようなデメリットがあります。

同時5軸加工機は5つの可動軸を制御する複雑な構造のため価格が高く、導入コストが大きい点が課題です。また高度な操作スキルやプログラミング知識が不可欠で、ストロークオーバーや治具干渉といった問題にも対応する必要があります。

3軸加工に比べて考慮すべき条件が多く、回転速度や工具角度、ワーク形状などを踏まえた複雑な設定が必要です。そのため新たなノウハウの習得と蓄積が求められます。

可動部が多いため剛性が低く、大きな力を伴う切削には適していません。無理に加工すると振動や反動負荷が発生し、精度が低下します。

高精度加工が可能な一方で、剛性不足により振動や温度変化で誤差が発生しやすく、修正も困難です。わずかな誤差が製品精度に影響する点は注意が必要です。

回転・傾斜構造を持つため、大型ワークには不向きです。同サイズの3軸加工機より加工可能範囲が狭く、大型品にはガントリー型の導入が必要ですが、大規模な設置スペースが求められます。

軸が増えることで治具干渉やオーバーリミットなどのリスクが増加します。安定稼働のためには高度なNCプログラム作成スキルが必要です。

5軸加工は工程が複雑でマニュアル化しづらく、ツールパスや工具干渉の理解には深い経験が求められます。人材育成が難しい点も課題です。

5軸加工機を稼働させるにはNCプログラムの作成が不可欠です。

方法は次の3つに大別されます。

効率的な運用にはCAD/CAMソフトウェアの活用が不可欠です。

一方で「加工機の制御装置で十分ではないか」と考える人もいます。確かに穴あけや平面加工など単純な作業は制御装置のみで可能です。しかし制御装置には以下の課題があります。

このような理由から「5軸加工は難しい」と言われますが、課題解決にはCAD/CAMソフトウェアの導入が効果的です。

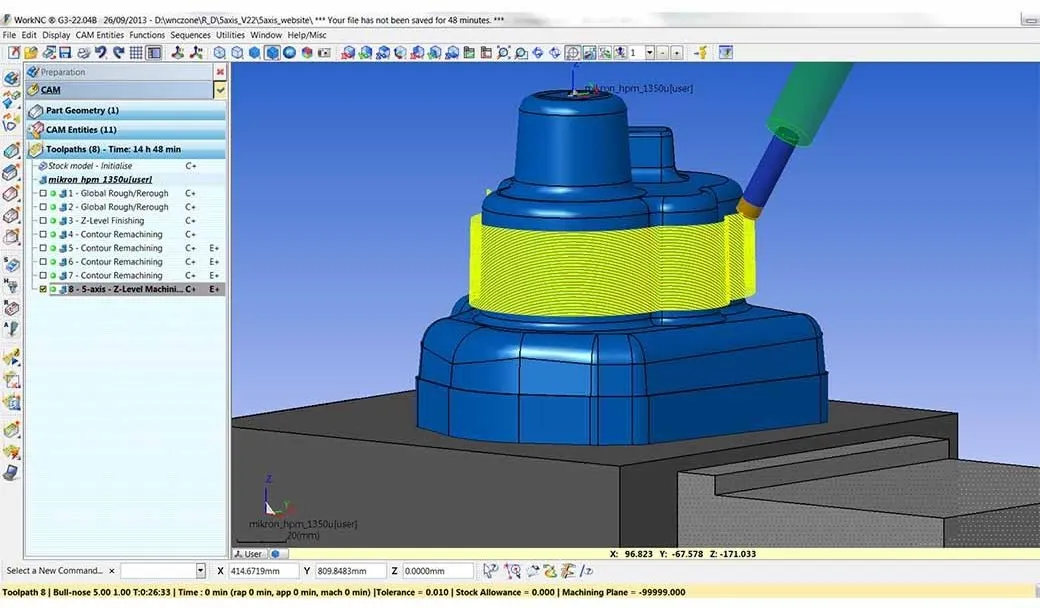

各社からCAD/CAMソフトウェアが提供されていますが、ここでは多機能で幅広い加工ニーズに対応する「ESPRIT」と、直感的に操作できる「WORKNC」を紹介します。

「ESPRIT」は、多軸マシニングセンタや複合旋盤向けの切削加工プログラムを作成するCAMシステムです。5軸、4+1軸、3+2軸など多様な制御方式に対応し、複数の同時5軸加工機で最適化されたツールパスを生成します。

完全統合型CAMであり、同時5軸加工と他の加工方法を組み合わせることが可能です。例えば重切削では2軸固定、スクリュー加工では1軸固定といった柔軟な設定に対応します。結果、複数の作業環境やワーク形状を統合し、一貫した加工制御プログラムを作成できます。

航空機・自動車・エネルギー・医療など、幅広い産業分野で利用されています。

CAMソフトウェアが自動で最適な加工方法を選択することで、加工時間を大幅に短縮できます。異なる加工技術を組み合わせることで、加工機の性能を最大限に発揮できます。

また最適化された加工方法はNCプログラムのコード量を減らし、視認性や修正の容易さを向上させます。その結果、効率的で安定した加工が可能です。

「ESPRIT」にはデジタルツイン技術が搭載されており、リミット・ストロークオーバー・工具干渉といった問題を自動で回避します。一般的なCAMソフトにもシミュレーション機能はありますが、実機との誤差が避けられない場合があります。

「ESPRIT」では、ソフト内に仮想の工作機械環境を構築するため、実機と一致度の高いシミュレーションが可能です。作業中断を防ぎ、生産計画を確実に進められます。

通常、工具を変更すると補正値の再設定が必要ですが、「ESPRIT EDGE」では補正値を自動計算して適用します。手作業の計算や設定ミスを防止でき、NCプログラムの修正も不要です。

例えばバレルエンドミルを使えば平面加工や曲面仕上げが効率化でき、テーパーボールエンドミルでは傾斜やテーパー形状の加工を短時間で行えます。生産数の増加・納期短縮・コスト削減が期待できます。

「WORKNC」は、簡単操作で利用できる「ワンボタンCAM」をコンセプトにしたソフトウェアです。ワークステーションPCの性能を最大限に活用し、1つの設定ファイルから同時に複数演算を処理します。3軸加工で作成したツールパスを、自動で干渉のない同時5軸加工用のツールパスに変換可能であり、初めて5軸加工機を導入する際に有効です。

CAMソフトが自動で工具・治具の干渉チェックや回転軸リミットを検出し、停止を回避するNCプログラムを作成します。人手による確認・修正を最小限に抑え、効率的な稼働を実現します。

「ワンボタンCAM」を目指した簡単操作が、同時5軸加工機の導入リードタイムを大幅に短縮します。

新規受注から出荷・納品までの時間を短縮し、企業の競争力を向上させます。

「WORKNC」はシンプルな操作性に加え、干渉チェックやツールパス変換機能を備えており、初心者でも扱いやすい環境を提供します。テンプレートを活用すれば少ない設定でパスを作成でき、干渉やストロークオーバーも事前に回避可能です。オペレータへの依存度を軽減し、人材不足リスクや品質のばらつきを防止できます。

同時5軸加工は、工具とワークを同時に動かすことで、従来では難しかった部位にも切削が可能となり、加工面を滑らかに仕上げられます。ワークの再固定や工具交換の手間を削減でき、効率的で高精度な加工を実現します。さらに、この方式でしか生み出せない立体形状も存在し、製造業において独自性と競争力を高める重要な技術といえます。5軸加工の最適化をご検討されている方、是非、ESPRIT、WORKNCの導入もご検討ください。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan