2025.11.27

ロストワックスとは、古くから活用されてきた鋳造法のひとつです。 ワックス(ろう)製の鋳型に耐火材をコーティングし、加熱によってワックスを溶かして取り出す工程から、その名が付けられました。<本記事では、ロストワックス鋳造の基本的な流れや特徴、メリット・デメリット、そして品質検査や評価方法について詳しく解説します。

目次

ロストワックス鋳造とは、ワックスを素材として鋳型を作り、これを利用して製品を成形する技術です。非常に高い精度と複雑な形状に対応できることから、精密鋳造の代表的な製法として位置づけられています。

ロストワックス鋳造は、ワックスで作成した模型を鋳型として活用し、それを熱で溶かして空洞を作る手法です。この空洞部分に溶湯を流し込んで固めることで、金属製品を成形します。

鋳型の外側には耐火性のある材料を重ね、しっかりと固めます。加熱でワックスを除去し、空洞ができたあとに金属を注入し、冷却すれば鋳物が完成します。さらに、必要に応じて熱処理や仕上げ加工を施すことで、製品の精度を高めることが可能です。

ロストワックス鋳造では、わずか数グラムの小型部品から、10キログラムを超える大型部品まで対応できます。また使用できる素材は、鉄・非鉄・各種合金など80種類以上と幅広い点も特徴です。

精密鋳造は、寸法公差が非常に狭く設定できるため、仕上がり精度の高い部品を作成するのに適しています。加工や検査の負担を軽減しつつ、製品全体の品質向上にもつながります。

その中でもロストワックス鋳造は、最も一般的な精密鋳造法として広く認知されています。他には「ソリッドモールド法」や「セラミックシェルモールド法」などが代表的です。

ソリッドモールド法では、蝋で作った模型を耐火性スラリーに埋め込み、加熱してワックスを除去します。鋳型を焼成したあとに溶湯を注ぎ、鋳物を作るという伝統的な方法です。

一方、セラミックシェルモールド法は量産向けに開発された製法です。ワックス模型に耐火スラリーをコーティングし、乾燥と焼成を繰り返して鋳型を完成させます。ソリッドモールド法と異なり、コーティングを何層にも重ねることで、薄くて強度のある鋳型を作るのが特徴です。

ロストワックス鋳造の歴史は古く、紀元前から存在しています。日本には古代に伝わり、銅鐸や銅鏡、刀、仏像などに活用されてきました。特に蝋型鋳造は仏像製造に使われ、現代のロストワックス鋳造の起源とされています。

また、第二次世界大戦中にはアメリカで軍需製品の製造にも用いられました。現在では、アクセサリーや精密機器の部品製造など、幅広い用途で活躍しています。

鋳造には多種多様な手法が存在しています。一例として砂型やシェルモールド、ダイカストといった手法がありますが、ロストワックス鋳造とのロストワックス鋳造との主な相違点は以下のとおりです。

鋳造法として一般的な金型鋳造は、何度も使用できる金型を使うため、大量生産に向いています。むしろ小ロットの制作ではコストがかかるため、大量生産をするなら金型鋳造が良いでしょう。一方、ロストワックス鋳造は一度使った金型は使えなくなるため処分をすることから、大量生産には不向きです。しかし小ロットの制作には向いているという違いがあります。

砂型鋳造は、砂で鋳型を成形する簡易な方法です。大量生産にも対応できますが、複雑な形状や高精度の製品には向きません。この点で、ロストワックス鋳造は優れた精密性を発揮します。

シェルモールド法は、砂と樹脂(レジン)を混ぜた「レジンコーテッドサンド」を使い、金型に吹き付けて鋳型を作ります。鋳型の保管性と再現性が高く、比較的安定した生産が可能です。ただし、鋳肌の美しさや寸法精度ではロストワックスに軍配が上がります。

ダイカストは、アルミ・亜鉛・マグネシウムなど低融点の合金を高圧で成形する製法です。スピードと量産性に優れていますが、高融点の素材には対応できません。

一方、ロストワックス鋳造ではステンレスやチタンなど、融点の高い金属でも成形できるのが強みです。

ロストワックス鋳造について基本や原理について説明してきました。ここからはロストワックス鋳造の工程と技術的なポイントについて、全体的なフローから細かい工程の詳細を紹介します。

ロストワックス鋳造の工程は、おおまかに以下の流れとなります。

金型の設計は図面を見ながら行います。素材はアルミを利用することが多く、約700度程度まで耐えられる仕様です。その後、インジェクションでワックスを注ぎ入れ、ロストワックス工程の土台を作ります。ワックスの収縮を加味して鋳型を作成し、目視でワックスのバリなどを調べます。

続いて、金型に注入したワックスを湯口棒に取り付けて、そのまま耐火材でコーティングを行います。耐火材のコーティングと乾燥は複数回行い、層の厚みをつけます。ワックスは熱に弱いため、室温にも注意が必要です。また、乾燥の際も強制的に乾燥すると、ワックスが割れる恐れがあります。

コーティングが終わったら脱ロウです。この工程に由来して『ロストワックス』という名称が用いられています。このワックスが溶けて耐火性のコーティング剤が残った状態を鋳型といいます。鋳型は焼いて固めることで強度を増す性質があります。

焼いた鋳型の中に溶湯を流し入れ、鋳造の工程に入ります。鋳込をする前には不純物が溶湯や鋳型に入っていないかの確認が必要です。鋳込をしたあとは振動機を利用するなどして鋳型を破壊し、中の鋳物を取り出します。さらに、ツリー型から製品をカッティングし、鋳物を洗って残っているワックスを取り除きます。湯口仕上げを行ったあと、エアーで研磨剤などを吹き付けて磨き、仕上げは終了です。

仕上げが終わったら検査に移ります。検査は品質を向上させるための大事な要素です。目視やツール、機械を使って外観寸法検査、成分分析、X線検査などを適宜行います。さらに、必要とする場合では二次加工や表面処理をします。加工が終わると完成となり、出荷して完了です。

脱ロウとは、ワックスで作った鋳型を耐火材でコーティングし、その後ワックスを溶かして鋳型から取り出す作業を指します。ワックス(インジェクションワックス)はだいたい40度から50度くらいで溶けだします。150度付近で1時間熱すると、ワックスは溶解し、その後湯道やセンタースプルーを通り水と共に流れ出すのが一連の流れです。

ワックスを流すには水が必要です。水が足りなければ、ワックスは鋳型内に残り、鋳巣ができる原因になりかねません。また、鋳型の内外に温度差があると、鋳型が割れてバリの原因となります。ワックスが十分に流れ出ているか、必要な温度で熱されているのか、鋳型の内側と外側に温度差がないかは、重要な管理項目です。

焼成工程は鋳型を焼いて固める作業です。このとき、炉の温度は350度から700度程度になります。ワックスを流し終えたあとでもワックスが残っている可能性があるため、焼成の工程で隅々までワックスを燃焼させます。

鋳型の熱の温度差によってはサーマルクラックが入るため、温度差をなるべくなくすところを心がける必要が出てきます。また、空気の循環が良くないとワックスは燃焼せず炭化します。炭化は鋳巣の原因となるため、空気の循環には注意が必要です。

鋳込は鋳型に溶湯を流し入れる工程です。ここで留意すべき点は、鋳型や溶湯に不純物が混ざっていないかの確認です。不純物は割れの発生の原因となります。また、湯回り不良があると溶湯がじゅうぶんに行きわたらないまま製品が作成され、欠けの発生につながります。湯回り不良は地金のミスと温度管理が肝であるため、原因を作らないよう管理しましょう。

最後の型ばらしは、ハンマーや振動機を用いてシェルを破壊します。しかし、場合によっては型ごと製品を破壊しかねないため、特に気をつけての作業が求められます。

ロストワックス鋳造は寸法精度や再現性の高さが売りの手法です。しかし温度管理、溶湯や地金の量や不具合のなさ、さらに検査の正確さがなければ寸法精度や再現性の高さは保たれません。

特に脱ロウや焼成に関連する温度管理は正しく時間をかけて行わなければ、鋳巣や割れにつながります。品質の高さを確保するのであれば、注意すべき点であると言えるでしょう。

ロストワックス鋳造は、高い寸法精度と品質を実現できる手法である一方、それに伴い、製品にはより厳格な精度および品質が要求されます。ここでは、品質向上における難しさや、実際の製造現場での対応について紹介します。

ロストワックス鋳造は、複雑な形状の再現に適しており、微細形状や薄肉構造の製品を多く生み出します。このような特性に起因し、寸法管理はより困難となります。実際のところ、図面通りに寸法を再現することは困難であり、多少の誤差は避けられません。そのため、あらかじめ許容できる範囲を定めた「公差」が必要です。

ただし、微細形状や薄肉構造の場合、公差を広く設定しすぎると、意図した形状とかけ離れるおそれがあります。たとえば、薄肉構造に厚みのばらつきが生じれば、設計本来の意図から逸脱する可能性があります。

一方で、公差が過度に厳しい場合には、わずかな誤差で不良品と判定されるリスクが増します。ロストワックス製品では、このような公差と実際の成形精度とのバランスをとることが重要です。

航空機や医療機器、自動車部品といった分野では、特に高精度の部品が求められます。

これらは、たった一つの部品でも全体の性能や安全性に大きな影響を与えるためです。

寸法公差に加えて、形状の正確さや表面の滑らかさ、内部欠陥の有無など、さまざまな観点から品質が評価されます。バリやソリといった一般的な不具合も許容されず、細部にわたる厳しい検査が必要です。

こうした製品は、目視検査だけではなく、顕微鏡やX線を活用して図面と照らし合わせながら確認します。精密部品では、わずかなズレも重大な不具合となるため、高精度な検査体制が不可欠です。そのぶん、検査コストも上がる傾向にあります。

表面仕上げは、製品の品質を左右する大切な要素のひとつです。鋳肌が滑らかであれば、見た目が美しいだけでなく、摩擦が少なくなり組み込み時の不具合も減らせます。ロストワックス鋳造は、多様な素材に対応しており、つやのある美しい表面を作りやすい点が特長です。

ただし、滑らかな表面を実現するには、細かな凹凸まで丁寧に管理する必要があり、高度な技術が求められます。また、公差管理も非常に重要です。たとえば、25~50mmの製品であれば±0.4mm程度の公差が一般的とされていますが、ワックスの収縮や温度変化の影響を受けやすいため、正確な制御が求められます。

高精度な公差を維持するためには、徹底したプロセス管理が欠かせません。しかし、人の手だけでは限界があるため、自動化やデジタル化を取り入れる必要が出てきます。

精密鋳造で安定した品質を確保するには、徹底した検査が欠かせません。内部の欠陥を確認するには製品を壊さなければならないと思われがちですが、近年は非破壊で評価できる技術も登場しています。

品質検査の初期段階では、目視や限界ゲージを使った測定が行われることが一般的です。ただし、これらの方法には限界があります。

微細な形状や極小のズレを目視で判断するのは難しく、作業者の技量や体調、集中力にも左右されます。そのため、再現性や精度にばらつきが出やすく、検査効率も上がりません。

また、内部欠陥を確認するには製品を破壊する必要があるため、コストや作業時間が増えます。こうした理由から、より高度で効率的な検査方法が求められるようになっています。

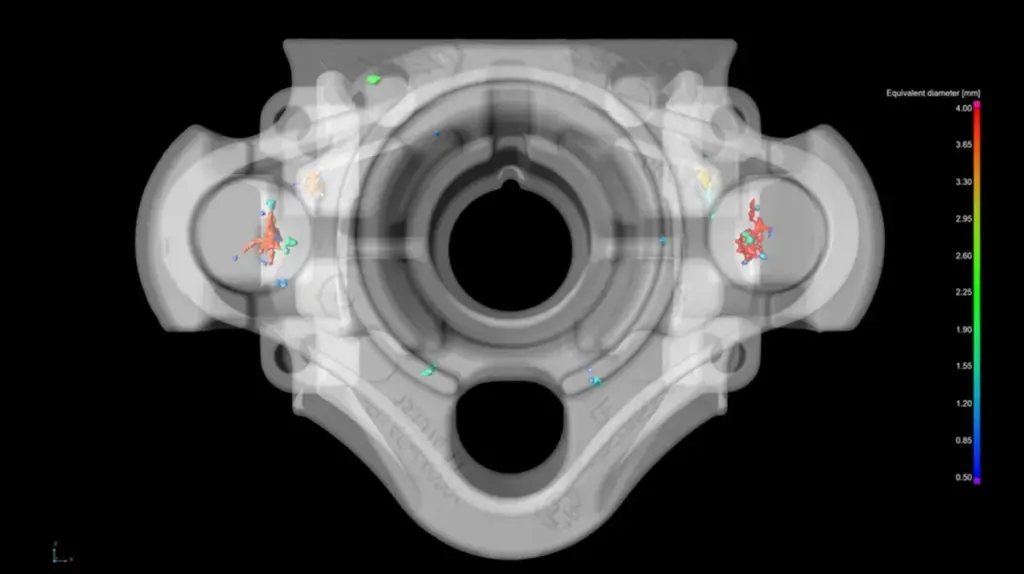

産業用CTを使えば、製品を壊さずに内部の状態を調べることが可能です。ロストワックス鋳造では、内部に鋳巣が発生することがあり、これが原因で強度や耐久性が低下することもあります。

CT検査では、短時間で欠陥の位置や大きさを把握でき、さらにデータを色分けしたり一覧化する機能も備えています。これにより、検査の効率が格段に上がります。

非破壊で行えるため、コストを抑えながら精度の高い検査が実施できる点も大きなメリットです。

測定データを現場にフィードバックすることは、製品精度の向上に直結します。たとえば、同じ条件で作られた製品に同様の欠陥が発生している場合、早期に対策を講じることで問題の再発を防げます。

ひとつの部品から得られたデータを基に、製造工程を見直せば、それ以降の製品の品質が安定します。こうした取り組みによって、精度の向上とコスト削減の両立が可能です。

弊社が提供する「VGSTUDIO MAX」は、ロストワックス鋳造における検査工程を効率化し、品質の保証を安定化させるソフトウェアです。

このソフトでは、産業用CTで取得したデータの解析を迅速に行えるほか、検査結果を即座にレポートとして出力できます。製造現場へのフィードバックがスムーズになり、不良の早期発見にも寄与します。

また、鋳巣や不純物などの欠陥を検出する「欠陥/介在物解析」機能も搭載されています。肉厚の解析にも対応しており、精密鋳造で起こりやすい内部の欠陥にも対応可能です。

欠陥の位置や形状、大きさなどを詳細に分析できる点も大きな特長です。そのほか、CADデータのインポートやCADデータとの形状比較といった便利な機能を備えており、必要に応じて各種オプションを追加することもできます。

ロストワックス鋳造は、複雑な形状と高い寸法精度を実現できる精密鋳造法です。しかしその精度ゆえに、部品の検査には多くの手間とコストがかかります。特に、目視やゲージだけでは検出しきれない欠陥も存在するため、確実な品質管理には限界があります。

これらの課題に対しては、専用ソフトウェアの活用が有効です。VGSTUDIO MAXでは、3DでのCTデータで検査の時間短縮や人的負担の軽減を図りながら、信頼性の高い検査を行えます。多機能で柔軟性のあるこのソフトで、ロストワックス鋳造の品質向上を実現してみてください。

Top Articles

よく読まれている記事

Featured Product

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan