2025.11.06

3Dスキャナーは、大別して接触式と非接触式の2種類に分類されます。

非接触式スキャナーには、レーザー・超音波・磁気・放射線など、用途に応じた多様な方式が存在します。3Dスキャンを行う際には、対象物の形状やサイズ・使用目的・求められる測定精度に応じて、最適な機器を選定することが重要です。中でも、3Dレーザースキャナーは高精度かつ迅速な計測が可能であり、さまざまな分野で活用されています。本記事では、3Dレーザースキャナーの基本的な構造や動作原理、さらにレーザー方式の種類とそれぞれの特性について詳しく解説します。

特に今回は、製造業・モノづくりの現場で活用されるレーザースキャナーに焦点を当てて解説します。

目次

3Dレーザースキャナーとは、レーザー光を照射して対象物の三次元情報を取得する測定機器の一種です。レーザー光が対象物に当たり反射して戻ってくる時間や角度、波形の位相差などを精密に計算することで、X・Y・Z座標を持つ多数の点の集合、いわゆる 点群データ を生成します。点群データは、建築・土木・製造・医療など幅広い分野で利用され、精密な三次元モデル作成の基盤となります。

具体的な活用例として、建築業界ではBIM(Building Information Modeling)の作成、製造業では製品や設備のデジタルツインの構築、医療分野では義手やインプラントの設計・製造に役立っています。

また、3Dレーザースキャナーにはいくつかの形態があり、それぞれの方式ごとに異なる特性を持ち、用途に応じた計測が可能です。

TLSは「Terrestrial Laser Scanner」の略で、三脚や車両台座に固定して利用するタイプです。建築物の外観・内観の詳細測定や、大規模土木構造物の精密測量に適しており、地上からの詳細計測を短時間で実現できます。

UAV(Unmanned Aerial Vehicle)とは無人航空機、すなわちドローンを指します。UAVにレーザースキャナーを搭載することで、森林や災害現場、山間部など人が立ち入りにくい場所の測量が可能です。地上からの測定が困難なエリアにおいて、効率的に点群データを取得できます。

ALSは「Airborne Laser Scanning」の略で、航空機に搭載されるタイプのレーザースキャナーです。UAVレーザースキャナーよりも高高度から広範囲の地形測量が可能で、地図作成や都市計画、災害リスク解析などに利用されます。測量精度や解像度は飛行高度や機体の搭載条件に依存しますが、広域での地形把握に非常に有効です。

MMSは「Mobile Mapping System」の略で、車両にレーザースキャナーを搭載し、移動しながら道路や市街地、橋梁、トンネル内部などの形状を計測します。都市環境や交通インフラのデジタル化において効率的に三次元データを取得でき、点群データを活用した都市計画、交通安全評価、橋梁管理などに広く利用されています。

工作機械や三次元測定機に取り付けて使用するタイプで、部品や金型など製造現場での高精度測定に活用されます。ミクロン単位の精度で部品表面をスキャンできるため、品質検査や形状解析に最適です。リバースエンジニアリングでは、部品形状を点群データとして取得し、CADモデルを再構築するための基盤技術となります。

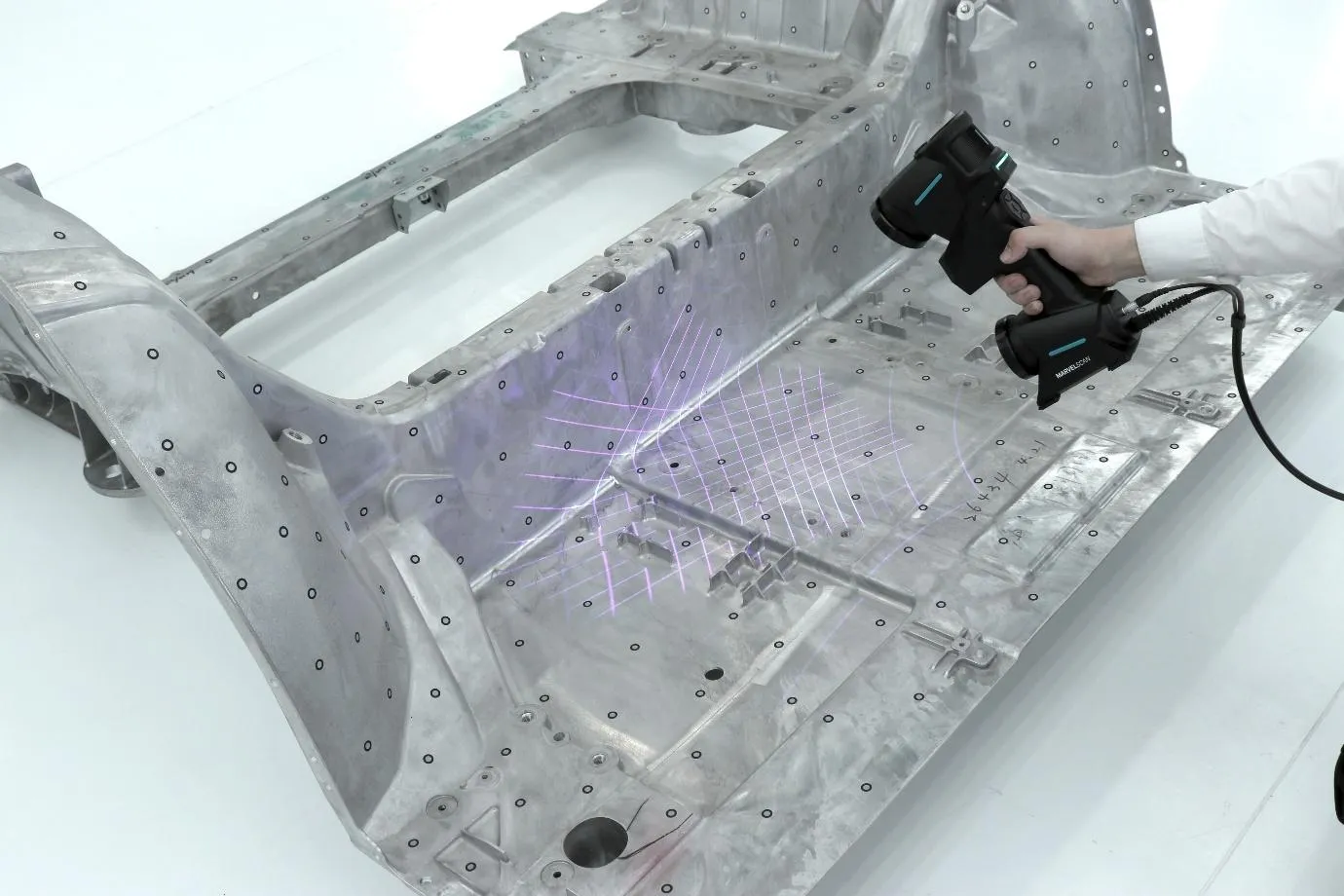

ハンドヘルド型やポータブルアームに装着して使用するタイプを指します。オペレーターが自由に動かしながら測定できるため、対象物の大きさや形状に柔軟に対応可能です。自動車部品や航空部品など高精度を要求される業界で広く利用され、部品検査、治具検証、リバースエンジニアリングに最適です。CADソフトと組み合わせることで、形状を迅速にデジタル化できる点も特長です。

3Dレーザースキャナーの基本構造は、「レーザー光源」と「センサー」の2つの要素から成り立っています。レーザー光源から照射された光が対象物に当たり反射して戻ってくるまでの時間や角度をセンサーで検出し、その情報をもとに三次元座標を算出します。これにより、対象物の形状を忠実に再現した点群データが生成されます。

製造業向けスキャナーでは、一般的に 秒間数十万点~数百万点規模 の点群データを取得でき、精度は 数十ミクロン(μm)単位 に達します。そのため、エンジン部品、航空機部品、精密金型など、寸法精度が求められる現場でも安心して利用できます。ただし、表面が鏡面仕上げや黒色の部品では、測定条件によって精度に影響が出る場合があります。

3Dレーザースキャナーにはいくつかの計測方式があり、それぞれに長所・短所があります。用途に応じて使い分けることで、精度・速度・コストの最適化が可能になります。ここでは代表的な方式をご紹介します。

TOF(Time of Flight)方式は、レーザーを照射して、レーザーパルスの往復時間を測定し距離を算出する仕組みです。広範囲の計測に適しており、主に大規模建造物の測定、地形測量、建築・土木分野で採用される方式です。角度エンコーダと併用し、三次元座標を計算します。近距離での精密測定では他方式に劣るため、部品検査には用いられることは少ないです。

レーザー光の投射角と反射光の受光角から、三角測量で三次元座標を算出する方式です。光切断法(ラインレーザー)方式、モアレ投影方式、格子パターン投影方式などが代表的です。

近距離の高精度計測に適しており、電子・機械部品の寸法検査、産業ロボットの位置決め・ピッキング、組立ラインでの外観検査などで採用される方式です。

ライン状のレーザーを対象物に投射し、反射光をカメラでとらえて三次元座標を取得する方式です。

高速なラインスキャンが可能で、コンベア上のインライン検査、溶接ビードやはんだ形状の評価、木材・食品の体積やプロファイル測定、道路や軌道の変状計測などで採用される方式です。

プロジェクタから格子パターンを物体に投影し、投影された光を異なる角度のカメラから撮影します。形状に応じて歪んだ格子模様から形状を計測する方式です。

主に品質検査やリバースエンジニアリング等で用いられます。

格子パターンを物体に投影し、格子マスクを等してイメージセンサで撮影した際観察されるモアレ縞を解析し、カメラからの距離を等高線図で得ることにより、測定物の三次元形状を取得する方式です。

微小なうねりや反りの検出に強く、プリント基板の反り・ねじれ評価、金属板や成形品の歪み解析、タイヤトレッドや顔面・足形などの生体形状計測で採用される方式です。

ここからは、3Dレーザースキャナーのメリットについて、以下の5点を見ていきます。

3Dレーザースキャナーは非接触で測定できるため、従来の接触式測定機のように対象物に触れる必要がありません。測定機種によっては数十cm~数mの距離からでも高精度な計測が可能で、大型部品や据え付けられた設備でも、対象物を移動させることなくスキャンできます。

具体的には、自動車のボディや航空機部品といった大型構造部品の検査、金型の摩耗状態の確認、あるいは組み立て済み設備の一部を現場で直接計測する用途に適しています。また、ハンディタイプやアームタイプの小型機であれば持ち運びが容易であり、製造ライン内や品質検査室など、場所を問わずフレキシブルに使用できる点も大きな強みです。

従来の接触式測定機やゲージでは、測定点を1点ずつ取得する必要がありました。これに対し、3Dレーザースキャナーは 秒間数十万点から数百万点規模の点群データ を一度に取得できるため、複雑な形状も短時間で正確に把握できます。

例えば、自動車のボディや航空機部品の外形検査、金型や治具の摩耗確認といった作業では、従来は複数人で時間をかけて行っていた計測を、1人で効率的に実施することが可能です。

さらに、取得したデータを三次元モデル化して保存しておけば、オフィスで後から追加解析ができるため、再計測の手間を大幅に削減できます。これにより、検査の効率化やリードタイム短縮につながり、製造現場の生産性向上に大きく貢献します。

3Dレーザースキャナーは、手作業や従来の測定機では困難だった複雑形状や曲面の計測に優れています。秒間数十万〜数百万点の点群データを連続的に収集できるため、エンジン部品の細かな曲面や金型の摩耗部、複雑な治具の形状までも高精度で再現可能です。

製造業では特に、リバースエンジニアリングによるCADモデルの再構築、量産前の試作部品の形状検証、加工後部品の品質検査 などに活用が進んでいます。従来の接触式測定では不可能であった「形状全体の忠実なデジタル化」を短時間で実現できる点が、大きな強みです。

3Dレーザースキャナーは非接触式であるため、測定対象を物理的に傷つける心配がありません。切削後の高価な金型や、精密に仕上げられた航空部品、塗装やコーティングが施された外装パーツなど、直接触れることで品質に影響を与える可能性のある対象でも、安全に三次元化できます。

さらに、ゴムや樹脂など変形しやすい柔軟素材、あるいは薄板や微細部品といった接触測定では形状が崩れやすい対象の計測にも適しています。ハンディタイプのスキャナーを用いれば、大型部品や設備を移動させることなく、そのままの状態でスキャン可能です。

3Dレーザースキャナーは、計測した点群データをもとに設計図と比較することで、品質検査や不具合解析に利用できます。一例として、実際の部品形状をスキャンしてCAD設計データと照合すれば、製造誤差や不具合要因を特定可能です。

また、図面が存在しない既存製品をスキャンし、点群データを基にCADモデルを生成すれば、設計図の再構築(リバースエンジニアリング)が可能になります。

改良設計や部品交換の効率化を図れる一方で、他社製品を無断で三次元化する場合は著作権や特許、意匠権など知的財産権を侵害するリスクがあります。そのため、利用範囲や対象物には十分な注意が必要です。

最後に、3Dレーザースキャナーの注意点について、以下で確認しましょう。

3Dレーザースキャナーは、反射したレーザー光をセンサーで読み取る仕組みです。対象物の表面に艶やテカリがあるとレーザー光が散乱し、データに欠損やノイズが生じます。精度を確保するためには、専用のスキャナースプレーや粉末を表面に塗布して反射を安定させる工夫が必要です。

対象物の表面が黒色の場合は、光を吸収してしまい、反射が弱くなります。また、透明だと光を透過してしまうため、正確なデータ取得が難しくなります。

基本的に光を反射しないものは測定できませんが、スキャナースプレーを使用することで光の反射率を安定させ、測定を可能とします。

3Dレーザースキャナーは高性能な精密機器であるため、導入には多額の初期費用がかかります。本体価格に加え、専用のデータ処理ソフトウェアやライセンス料も必要です。さらに、膨大な点群データを扱うためには高性能PCや大容量ストレージも不可欠であり、環境整備にもコストが発生します。

ただし、長期的にみれば作業効率の向上、人件費削減、工期短縮といった効果が期待できるため、投資対効果の観点からは十分に導入意義があります。

測定対象物がいつも小型で持ち運び自由であるとは限りません。そこで役に立つのが、弊社が提供する軽量3Dハンドヘルドスキャナー「MARVELSCAN」です。

Wireless Scanning Moduleオプションにより、電源ケーブルの煩わしさから解放されます。コンセントが近くにない、広範囲にわたるスキャンでもストレスフリーの測定が可能です。

重さ1.3kgと軽量であるほか、手にフィットするので疲れにくい構造です。頻繁に使うものだからこそ、3Dスキャナーの性能だけでなく、日々の使い勝手にもこだわっています。

広範囲に対応した「標準モード」、高解像度スキャンの「ファインモード」、手の届きにくい領域に適した「ラインスキャンモード」を用途に合わせて選択できます。

「Absolute Arm」の特徴は以下です。

特殊コーティング不要で、金属や塗装済みパーツといった光沢のある表面でも正確なデータ取得が可能です。検査やリバースエンジニアリングの工程をシンプルにし、作業効率を高めます。

持ち運び可能な設計で、生産現場や検査室など場所を選ばず活用できます。現物を移動させる必要がないため、大型部品や据え付け設備の測定にも最適です。

タッチプローブ、レーザースキャナーなど用途に応じてプローブを交換可能。人間工学に基づいたモジュラー設計により、長時間の使用でも快適に操作できます。

3Dレーザースキャナーは、非接触で広範囲かつ複雑な形状を正確に測定でき、品質検査やリバースエンジニアリングにも活用できる高性能な測定機器です。作業の効率化や生産性向上に大きく貢献します。

多様な現場で3Dレーザースキャナーの導入を検討される際には、軽量で扱いやすく、ワイヤレスでの測定も可能な「MARVELSCAN」、光沢面でも直ぐに測定できる「Absolute Arm」をご検討ください。多様なスキャンモードを搭載し、あらゆる環境下でのスムーズな3Dスキャンを実現します。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan