2025.10.29

身のまわりにある多くのプラスチック製品は「樹脂」と呼ばれる材料から作られています。樹脂は熱に対する反応の違いから、熱硬化性樹脂と熱可塑性樹脂の2種類があります。熱硬化性樹脂は名前にある通り、熱により硬くなる特性を持つ、頑丈なプラスチック製品の素材です。

この記事では、熱硬化性樹脂の性質や種類と、生活に使用される際のメリットについて解説します。

目次

熱硬化性樹脂は、加熱により分子同士が「架橋反応」と呼ばれる化学反応を起こし、三次元網状構造を形成して硬化する樹脂です。この構造により、熱硬化後は形状が安定し、高い硬度、耐摩耗性、耐熱性、耐薬品性を発揮します。そのため、強度が求められる工業製品や電子部品、自動車部品などに広く利用されています。

熱可塑性樹脂は、加熱によって液状化し、冷却すると固体に戻る性質を持つため、何度でも再加熱して成形し直すことが可能です。

再利用やリサイクルがしやすいのが特徴で、家庭用品や包装材、日常的なプラスチック製品に多く使用されています。

一方で、熱硬化性樹脂は一度硬化すると再加熱しても元に戻らないため、再成形はできません。

この点が、両者の大きな機能的な違いです。

熱硬化性樹脂は加熱により性質に化学的な不可逆変化が起こるため、メリット・デメリットがはっきり出ます。

樹脂製品としては頑丈な素材が作れるうえ、加えて耐熱性も高く、強度の高い軽量なパーツを作製可能です。電気を遮る絶縁性や、摩耗への耐久性、薬品による腐食にも強く、用途に応じた強度や性質が必要な工業製品の素材に向いています。

熱に強く溶けないため、いったん加工するとやり直しができません。また、成形方法も、工程の多さやバリ(余り部分)の発生が避けられずコストが高くなります。

つまり、熱可塑性樹脂のように再加熱によるリサイクルには向いておらず、廃棄には産業廃棄物として処理費用が必要です。

一口に熱硬化性樹脂と言っても、材料や製造方法によりさまざまな種類があります。

以下に代表的な熱硬化性樹脂を紹介します。

フェノール樹脂はフェノールとホルムアルデヒドを化学的に反応させて作られた、世界初の合成高分子プラスチックとして、1907年に開発されました。

製造社名から「ベークライト」と呼ばれることもあり、自動車部品や医療機器まで幅広い用途で使用されている代表的な熱硬化性樹脂です。

耐熱性や難燃性、電気絶縁性や耐久性に優れ、身近なところでいえば鍋の取っ手に使われています。

一方で、樹脂自体に褐色に近い色があるので着色しにくい点や、アルカリ性の環境に弱い点、衝撃に強くないといった特徴もあります。

不飽和ポリエステル樹脂はFRP(ガラス強化プラスチック)の材料に多く用いられています。

これはガラス繊維とプラスチックを組み合わせて、強度が向上された素材で、機械部品や電子機器のほか、高い防水性から建築資材や船舶の外装に使用されています。

たとえば、屋上やベランダの防水工法や、浴槽や浄化槽の水回りです。

不飽和ポリエステル樹脂だけでは、結合性が低く脆い構造にしかならないため、一般的に繊維で樹脂を補強したFRPの状態で使用されます。

「不飽和」とは分子構造で化学的に不飽和結合があることを示しています。

不飽和結合のある物質は化学的に他の物質に割り込まれやすく、不安定で変化しやすい性質があります。

なお、名前の前に「不」が付かない、似た呼称の「飽和ポリエステル樹脂」は熱可塑性樹脂です。こちらはペットボトルの材料などに利用されています。

エポキシ樹脂は単独で反応をしないため、使用時には硬化剤を混ぜ化学反応を起こさないといけません。

硬化後のエポキシ樹脂は化学的に三次元網目構造を持ち、安定しているため高い耐熱性や機械的強度があります。

一方で湿度にも強く、耐水性や耐薬品性のほか、電気の絶縁性にも優れています。

また硬化時に体積収縮が小さいため、小さなパーツの精密な接着が可能です。

エポキシ樹脂の硬化反応には触媒による3種類があります。

エポキシ系の2液型接着剤が代表的な使用方法です。常温で強い接着力を発揮し、使用対象や条件に合わせて多くの種類が発売されています。硬化剤のアミン化合物には皮膚や粘膜を刺激する毒性がある点に注意しましょう。

この反応には100℃以上の加熱が必要です。硬化するまでの時間が長く加工しやすい点や硬化剤の安全性の高さがメリットです。硬化後は電気絶縁性や耐熱性に優れており、電子機械の絶縁体作製に利用されています。

イミダゾール類などの塩基性触媒ではエポキシ樹脂同士の自己重合が発生します。エポキシ樹脂に対し、粉末状の触媒を混ぜて反応させるため硬化剤量が少なく、120~150℃の温度条件で短時間に硬化します。

エポキシ樹脂は接着力が強く、耐熱性や耐水性に優れているため、材料に応じて最適な使用が可能です。そのため接着剤として多くの種類が発売されています。しかし紫外線に弱く屋外では劣化しやすい欠点があるほか、硬化後の弾性が低く割れや欠けが起こるケースがあります。

メラミン樹脂はメラミンとホルムアルデヒドの化学反応で作られる熱硬化性樹脂です。

耐水性が高く丈夫で軽量、形状を成形しやすい点もあり、落としても割れないので給食など大量の食器を扱う場所で活躍しています。

耐摩耗性や電気の絶縁性も高い一方で高温耐性は高くないので、電子レンジやオーブンで使用すると破損してしまうため避けましょう。

食器のほか、メラミンスポンジの清掃器具や電気製品のスイッチやケースにも使用されています。

ポリウレタン樹脂は素材や製法から種類が幅広く、熱可塑性樹脂と熱硬化性樹脂の両方があります。

このうち「熱可塑性ポリウレタンエラストマー」はTPUと略称され、ゴムのような弾力性と硬質プラスチックの頑丈さを併せ持ち、加工が容易な樹脂素材です。

一方で熱硬化性ポリウレタン樹脂は硬化剤との組み合わせにより、硬度の変更が可能です。

そのために用途が広く、タイヤや靴底の注型、ローラーや機械部品による成形、自動車部品の衝撃耐久度を上げる繊維強化に利用されています。

耐油性や耐摩耗性にも優れ、金属製品の接続パーツにも使用されています。

ただし熱に弱く、80~100℃の環境では長期間の使用に向かないほか、加水分解もされやすいのが欠点です。

ポリウレタンは材料の組み合わせから樹脂特性に大きな違いが出るので、熱硬化性樹脂も含まれる広い範囲の樹脂製品と言えるでしょう。

ポリイミドはイミド環結合という化学的構造を持つ樹脂です。

製造方法から、熱可塑性、非熱可塑性、熱硬化性と異なる性質のポリイミドが作られています。

熱硬化性ポリイミドは架橋型の分子構造を持ち、熱耐性は500℃まで、耐寒性も-200℃と非常に温度変化に強く、難燃性も高いため、高熱環境の使用に優れた素材です。

また温度による膨張や収縮が小さく、摩耗耐久性も高いので、寸法変化が起こりにくい特徴もあります。

加えて絶縁性や耐薬品性にも優れており、全体的に優秀な樹脂素材です。

そのため航空宇宙分野の高品質な部品にも採用されています。

しかし、その頑丈さから加工が難しく原材料も高価なため、使用コストの高さがデメリットです。

また基本的に丈夫な樹脂ですが、一部の強酸や強アルカリの薬品は苦手です。

ポリイミドには他にも直鎖型の分子構造から、熱可塑性と非熱可塑性の性質を持つ種類があります。熱可塑性は一般的なプラスチックの加熱により柔らかくなる性質です。一方で非熱可塑性は、加熱で溶融しないため丈夫なフィルムやコーティング材に利用されています。

熱硬化性樹脂の成形方法は一般的な樹脂製品と同様に、溶かした樹脂を金型に流し込んで作ります。しかし、いったん成形すると硬化してしまい、後から細かな加工が難しいので内包させる部品も含めて成形する方法もあります。代表的な方法は「圧縮成形」と「トランスファー成形」の2種類です。

熱硬化性樹脂の成形方法としては古くから用いられてきた方法です。成形する際に圧力をかけ、高強度と耐熱性が必要になる製品製造に適しています。あまり複雑な形状を作るのは向かず、簡単な構造の大型部品の成形に使用されてきました。

成形工程としては、まず金型内に分量を測った樹脂材料を流し込み、いったん金型を低圧で締めて樹脂を加熱しガス抜きを行います。ガス抜きが終わると金型を高圧で締めて、内部に樹脂を流動させた後に硬化させます。

金型内で溶かして圧縮するため、材料ごとの流動性の違いに影響されず、どのような熱硬化性樹脂でも成形可能です。また製品に圧力を直接かけられるため、肉厚なパーツや大型部品の成形に適しています。

一方で、内部の全体に圧力がかかるため、繊細なパーツを組み込むには破損のリスクがあります。また工程の都合上で必ず材料のはみ出し(バリ)が発生するので、これらの除去と仕上げ作業が必要です。

加熱室で溶かした樹脂材料を金型内に圧入して硬化させます。金型を閉じてから硬化させるため比較的精度の高い成形が可能です。ただし、カルと呼ばれる硬化物が内部に残るので、これらを取り除く工程が必要です。コンプレッション方式では作れない精密な成形のために考案されました。

熱硬化性樹脂には、高い耐熱性という特徴があります。ただし、その限界温度や耐水・耐湿性、絶縁性、衝撃への耐久性などは、樹脂の種類によって大きく異なります。多くの熱硬化性樹脂を用途に応じた形状に加工したり、素材を複合的に組み合わせて新しい樹脂素材を開発したり、今後の活用が期待されている分野でもあります。そこでは過酷な環境で要求される性能を発揮できるよう、常に技術ソリューションがくり返されているでしょう。

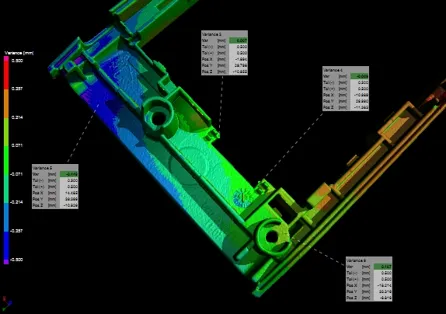

「VGSTUDIO MAX」はハイエンドな産業用CTソフトウェアです。取得した3Dデータを寸法や体積の計測、欠陥検出のほか、素材に含まれる繊維の配向性の評価など、対象となる製品に合わせた解析やシミュレーションが可能です。

熱硬化性樹脂は一度加熱処理を行うと硬化して元に戻りません。一般的なプラスチックが加熱すると柔らかくなり、再度加工が可能になるのに対して、耐久性に優れていますが、成形が難しく、リサイクルしづらい特徴があります。

一方で、より硬く頑強な金属素材はサビや腐食などに弱く、耐水性や耐薬品性に優れる熱硬化性樹脂のほうが、機械製品や電子機器を周囲の環境から守る役割に適している場面が少なくありません。樹脂独特のソフトな手触り感や軽重量を維持しつつ、高い耐熱・耐水・耐薬品・絶縁性能で、機械製品や建築物を内外から守る熱硬化性樹脂の重要性は増していくでしょう。

Top Articles

よく読まれている記事

Featured Articles

2025.12.25

点群データとは | 非接触で3Dデータが取得できる手…

点群データは対象物や空間を高精度に三次元で再現できる技術として、…

2025.12.25

品質保証における革新| ロボット支援計測技術と3Dレ…

2025.12.25

現物データを活用したHexagon製品群による自動加…

2025.12.24

加工現場向けに設計された寸法測定機とその活用方法

2025.12.24

プレス加工とは?生産性が高くエコな金属加工技術

プレス加工は金属板を金型で成形する製造技術で、自動車部品からスマ…

2025.12.24

工場をスマート化する測定技術とソフトウェア

2025.12.19

旋削加工での切削くず対策とは?切削くずの影響と解決す…

旋削加工において「切削くず」は避けられない要素です。切削くずが原…

2025.12.19

樹脂流動解析とは|基礎と活用・ソフトとの連携まで

射出成形において、樹脂が金型内のどの部分にどのように充填されるか…

© Hexagon Manufacturing Intelligence Japan

© Hexagon Manufacturing Intelligence Japan